DE - Workflow für TriVest CAM Refractory Dies

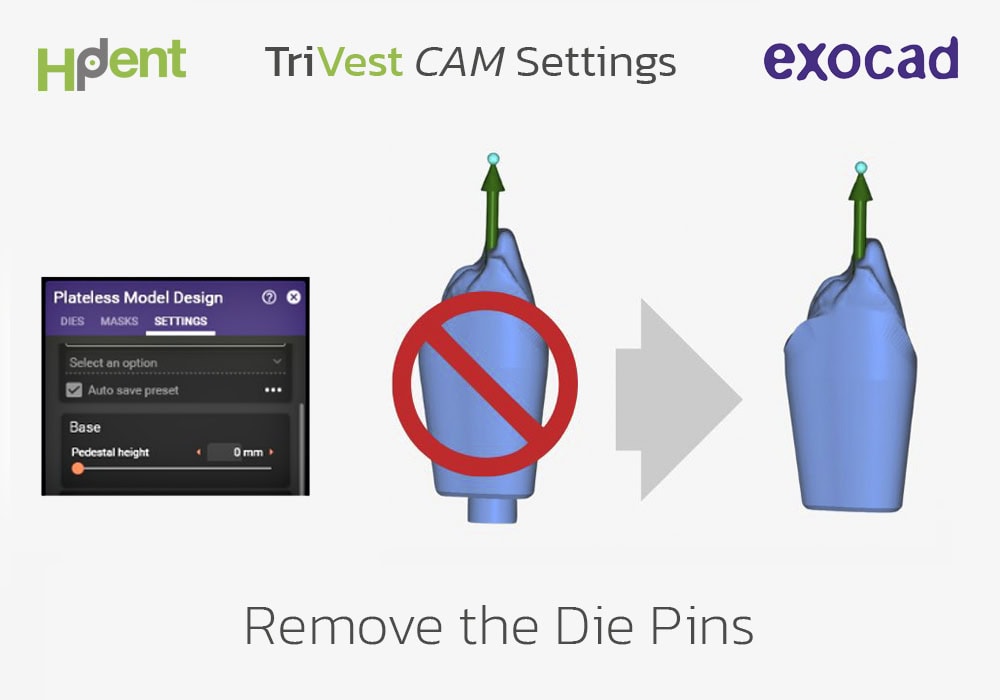

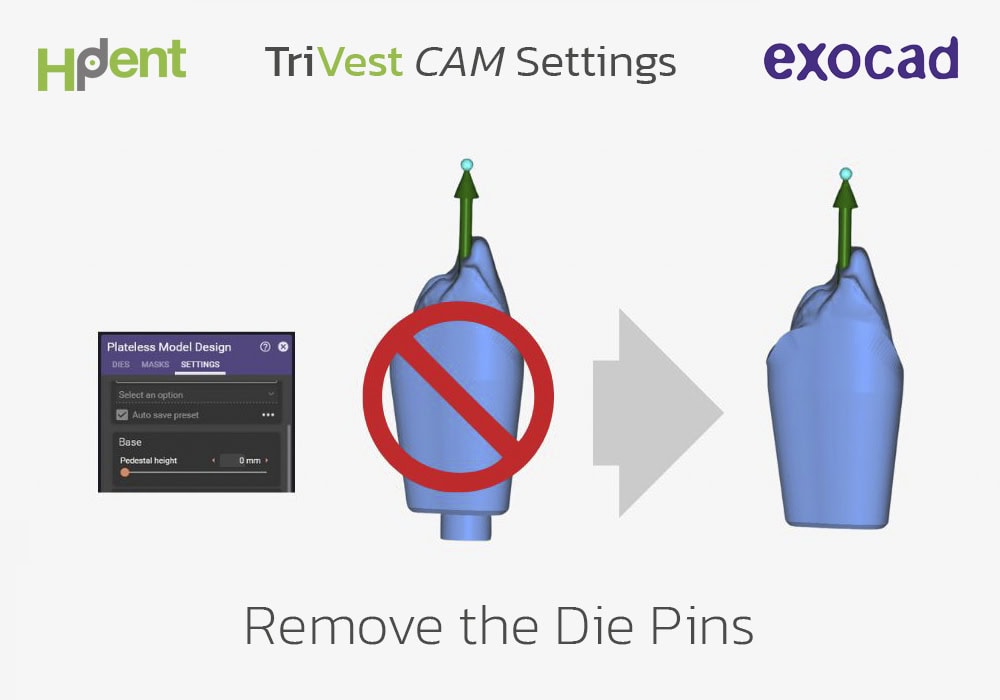

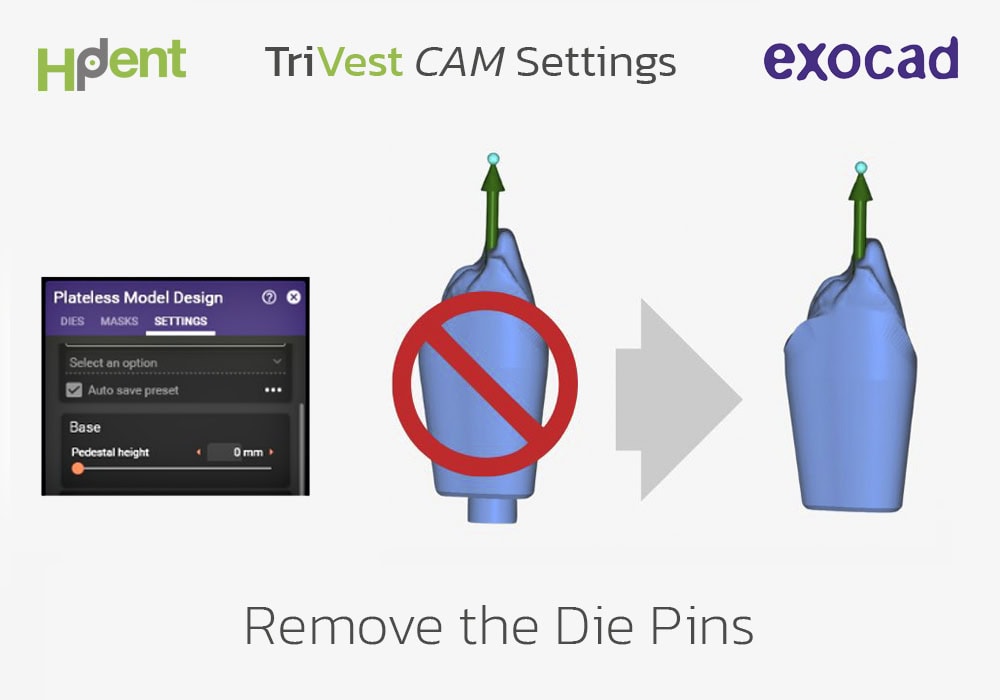

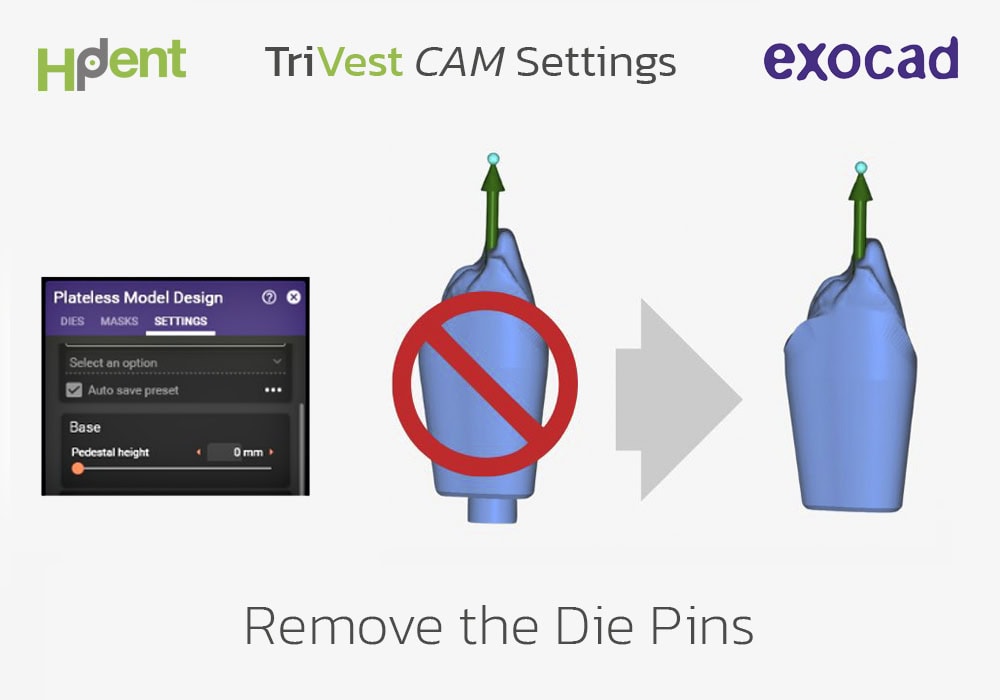

- Designe Dein Modell in der CAD ohne Unterschnitte / Hohlkehle unter der Präparationsgrenze.

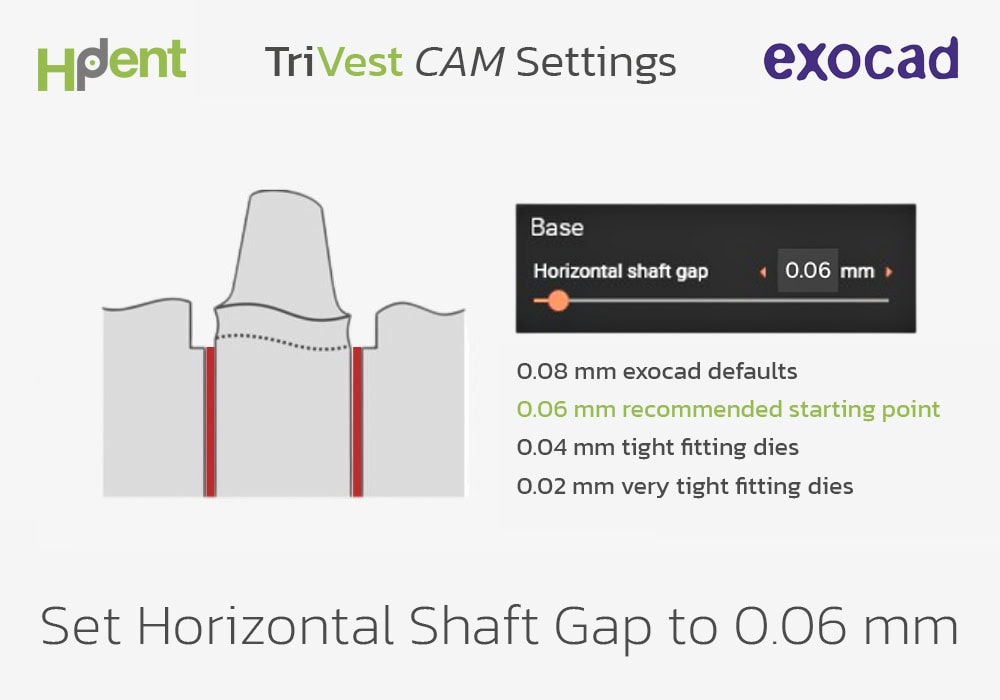

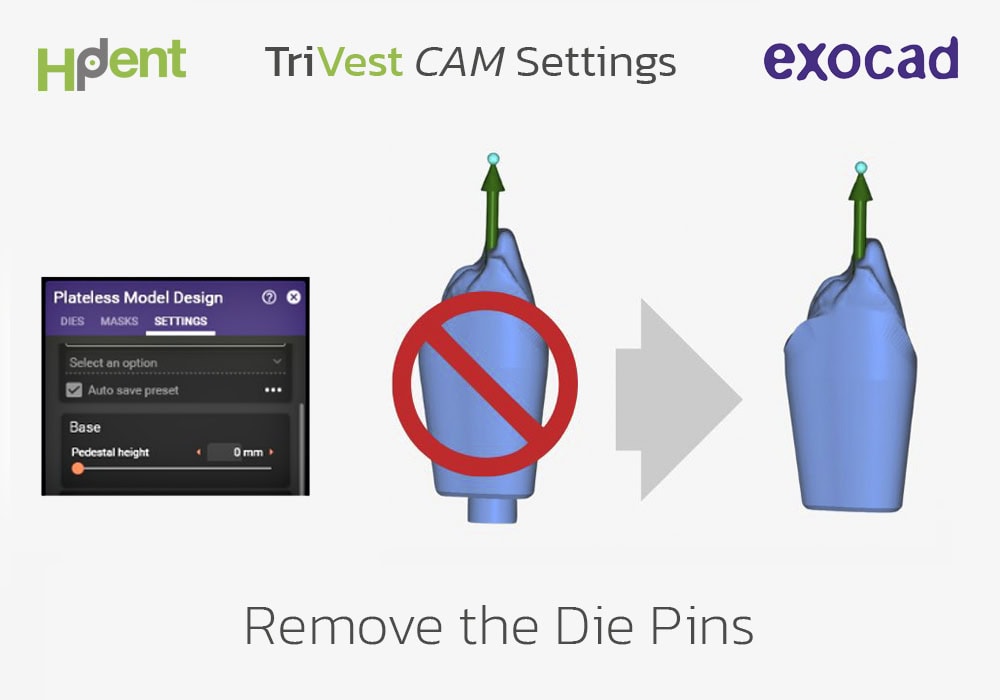

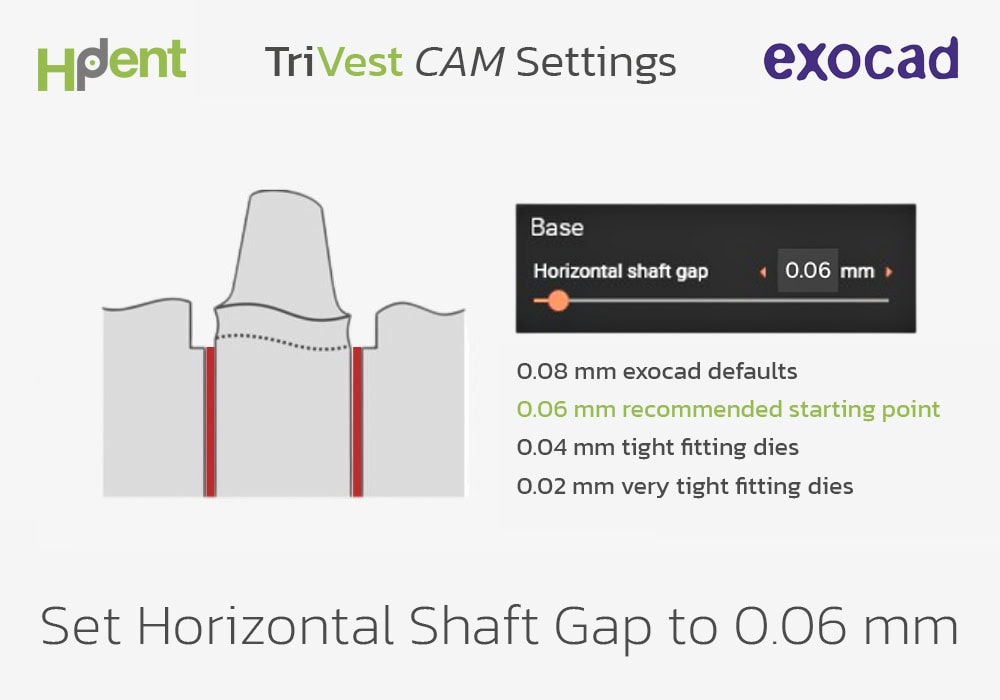

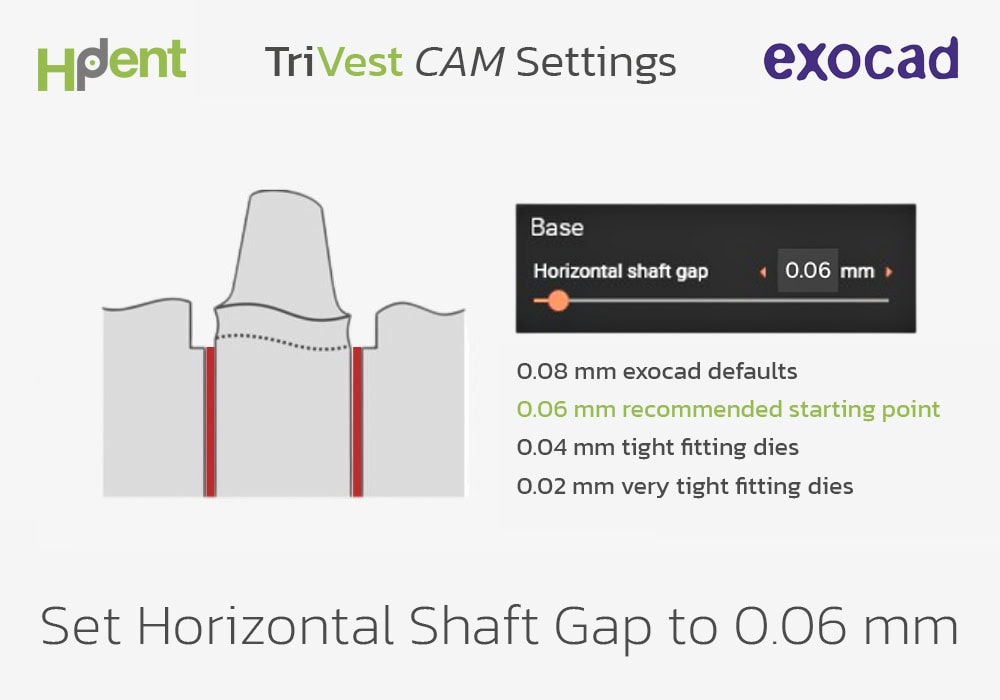

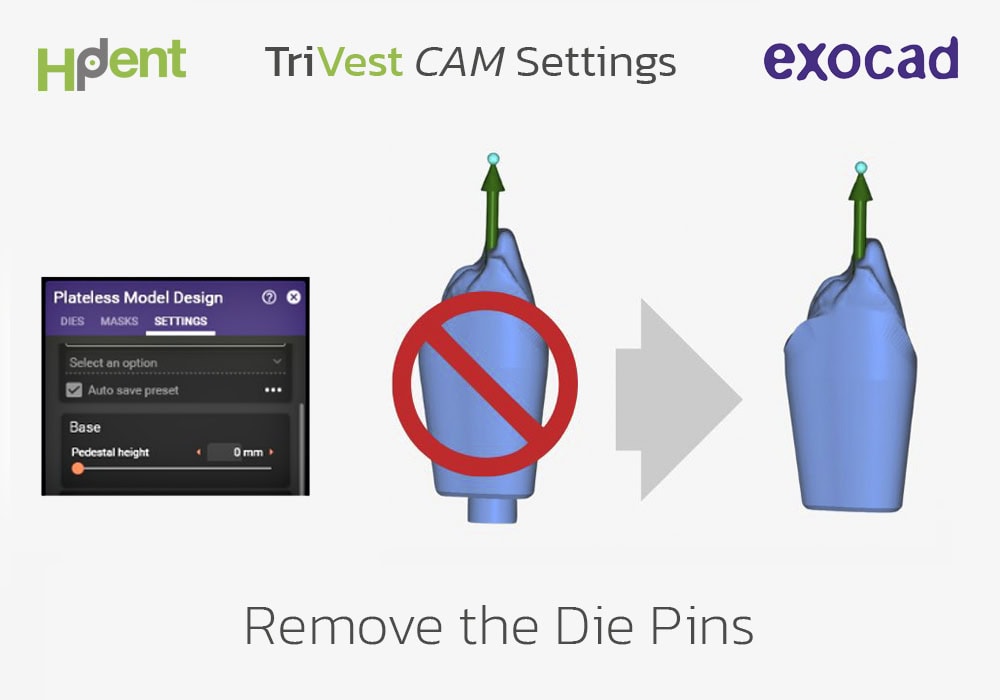

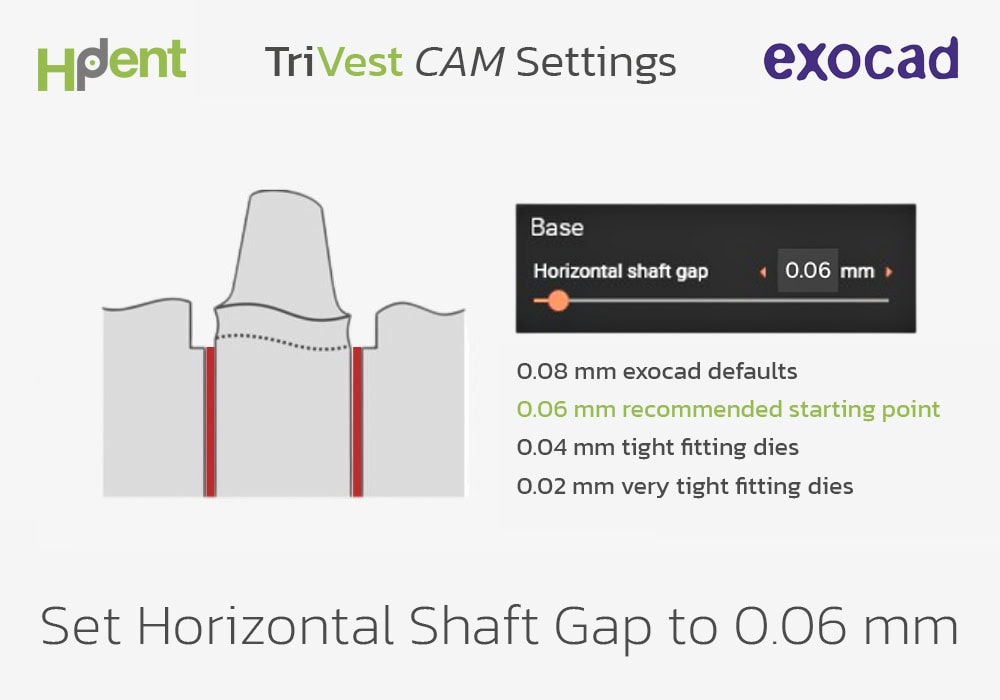

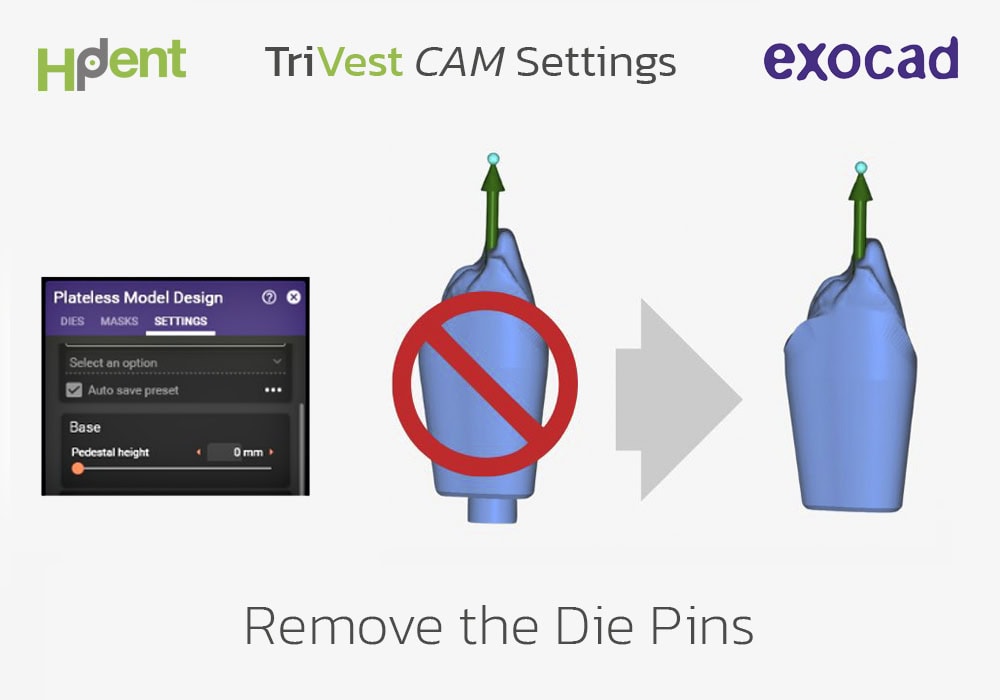

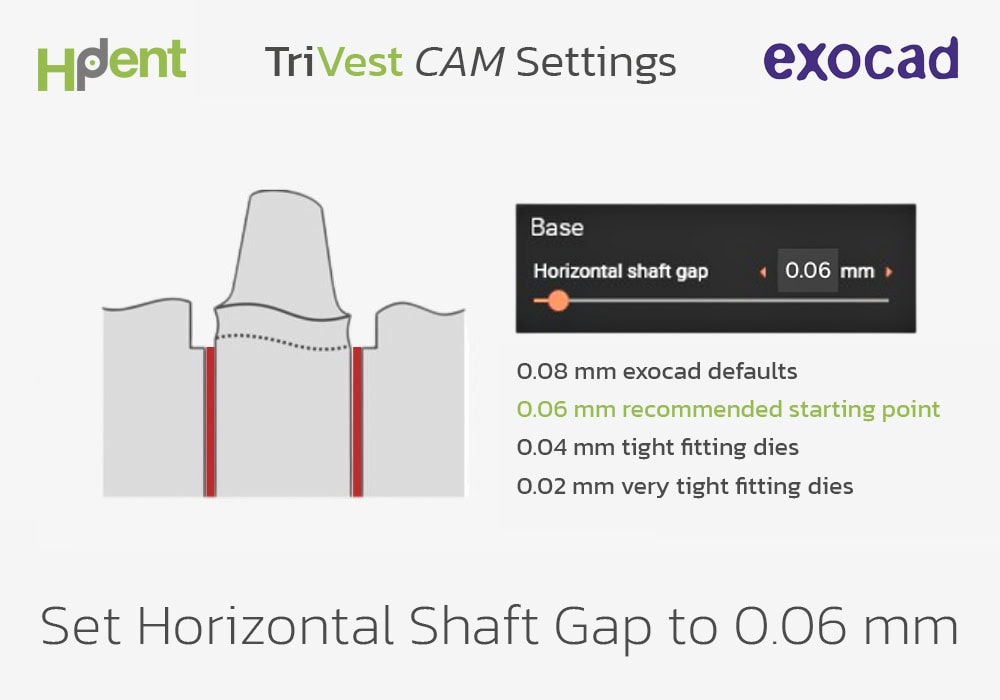

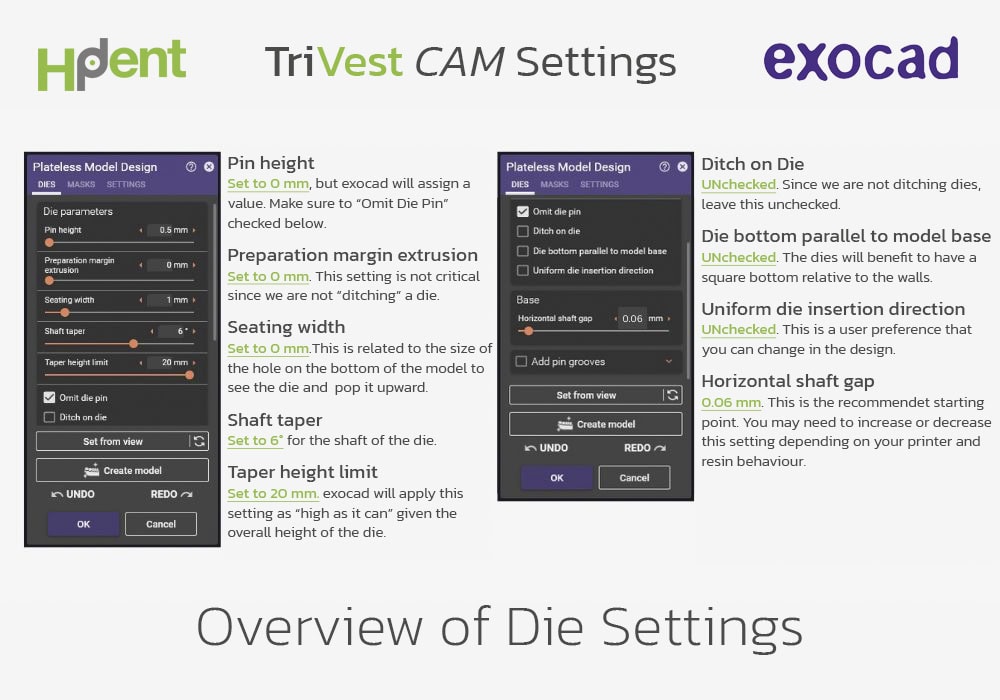

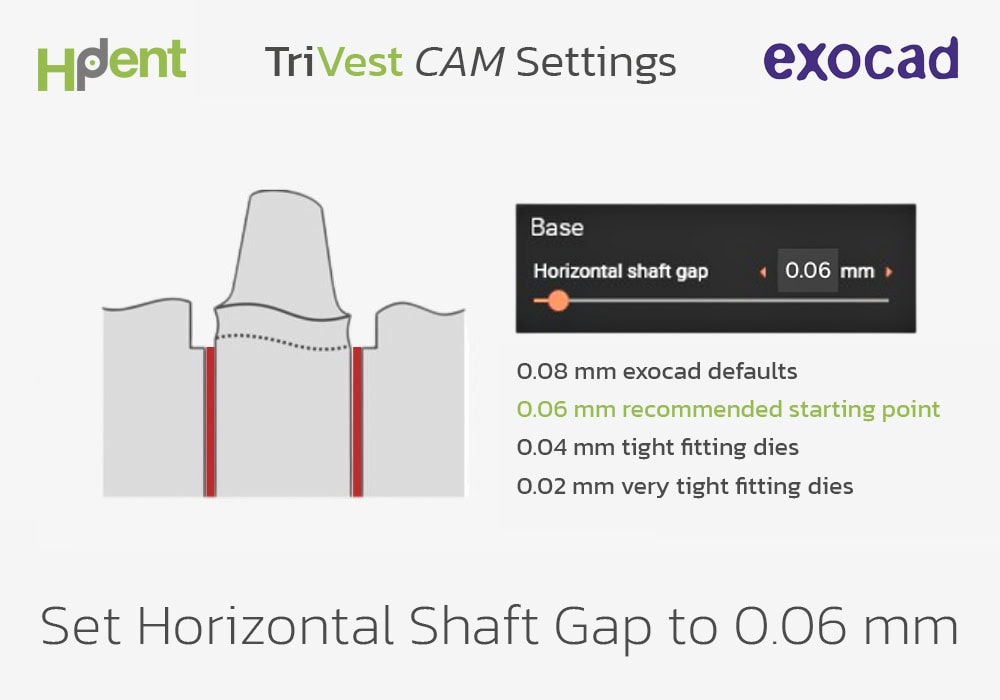

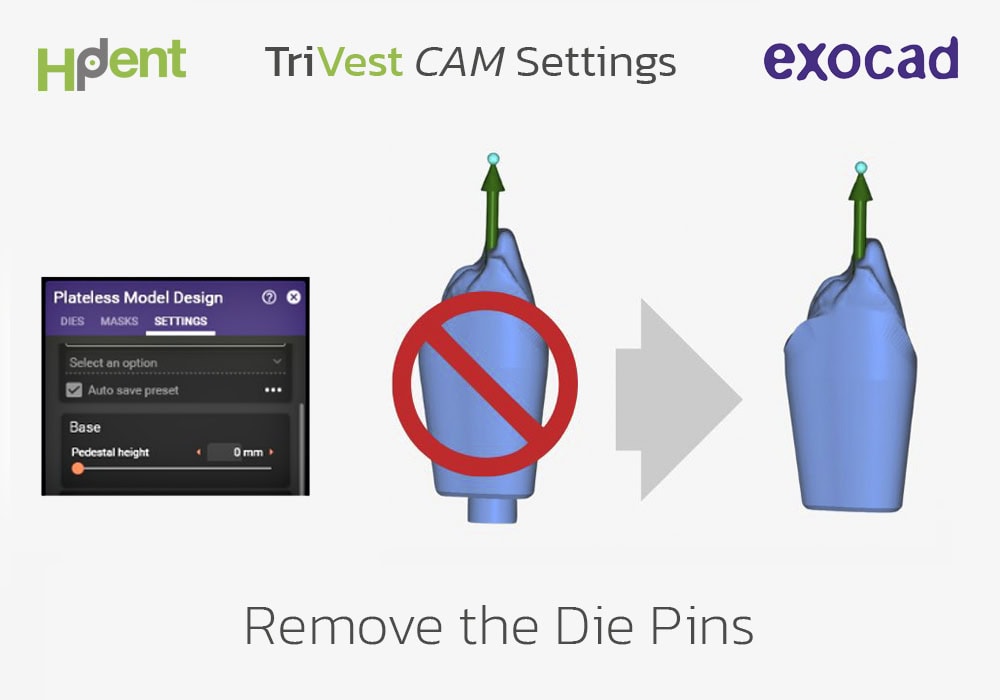

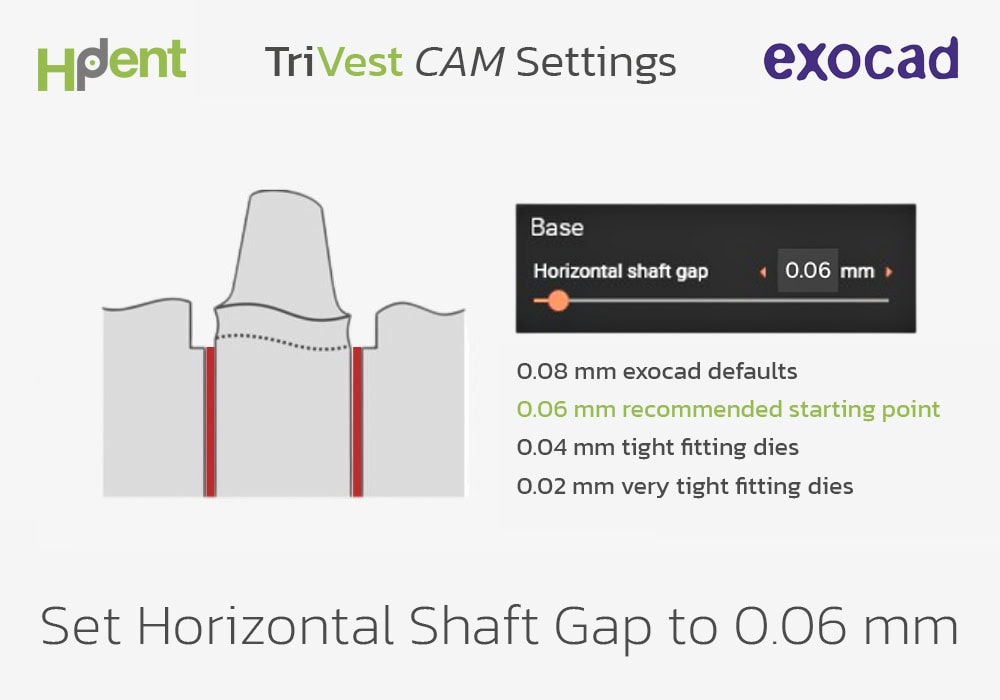

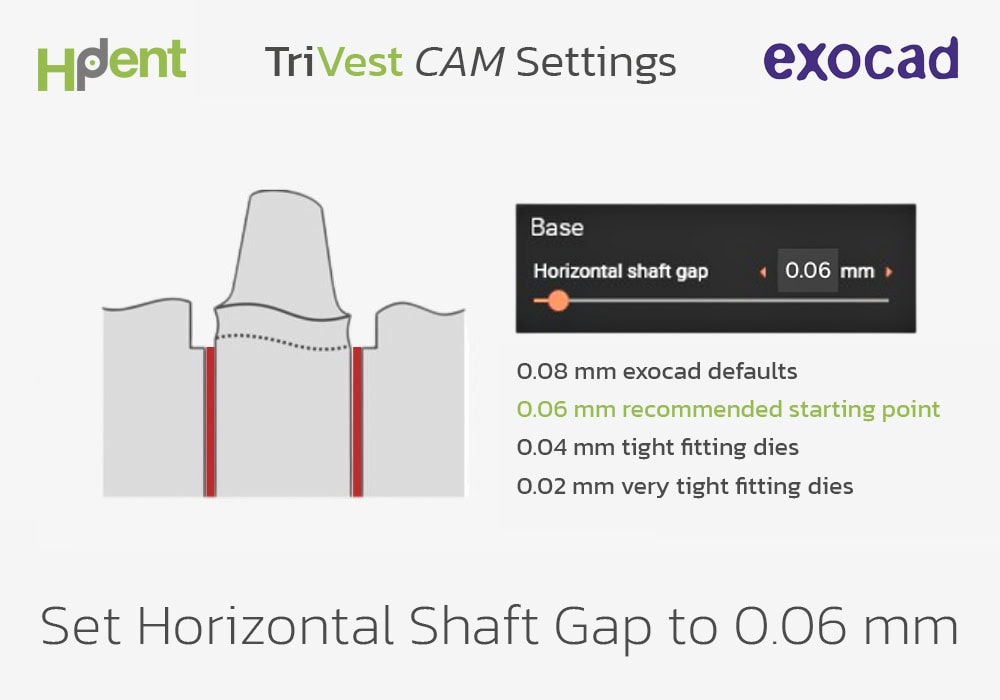

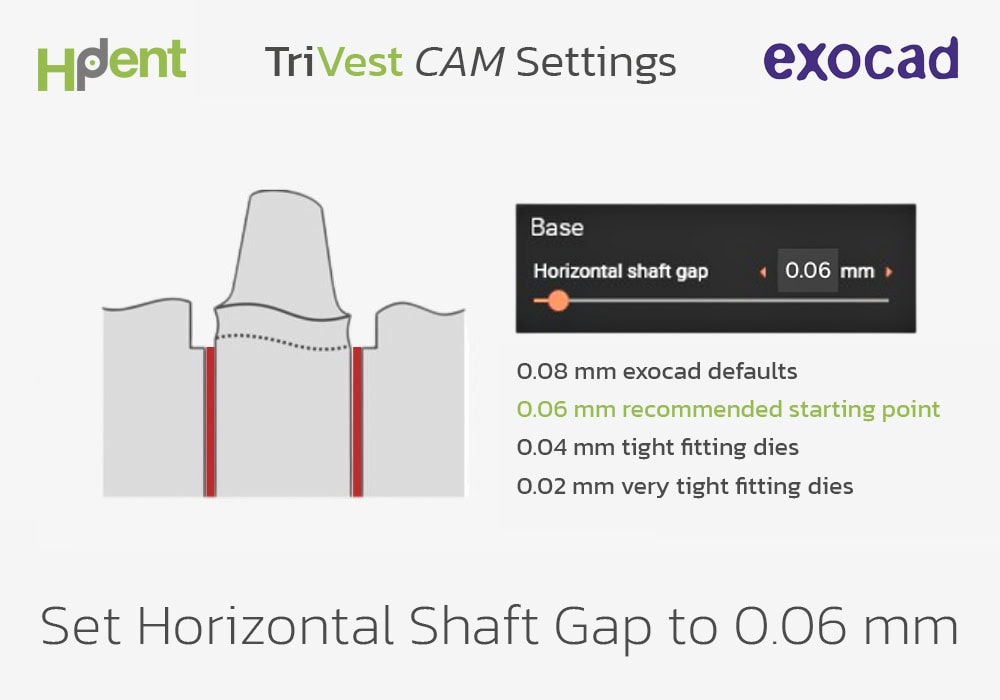

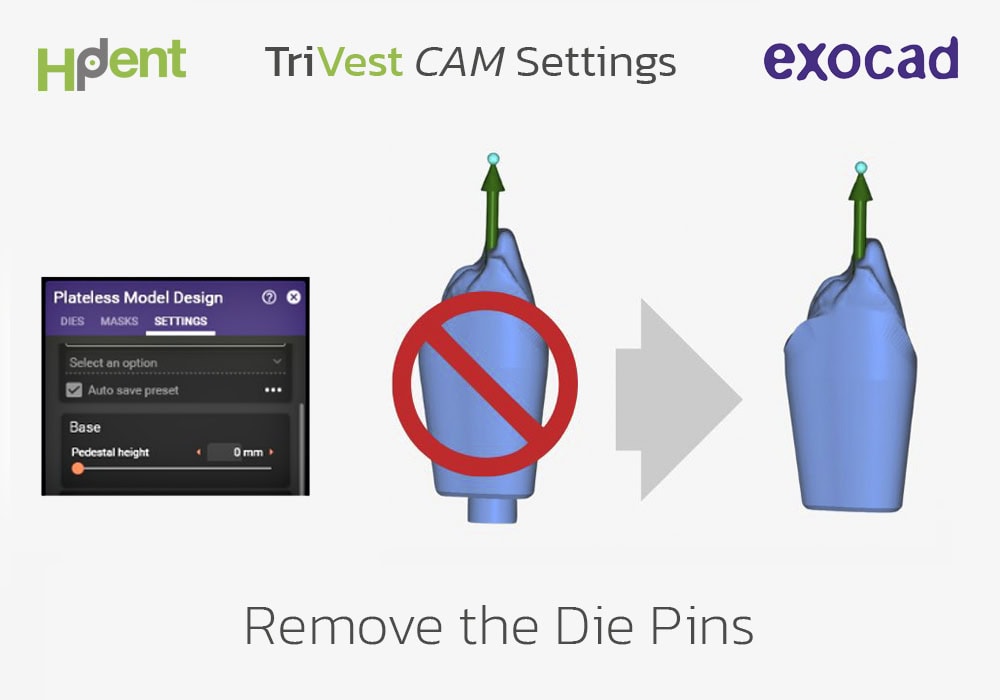

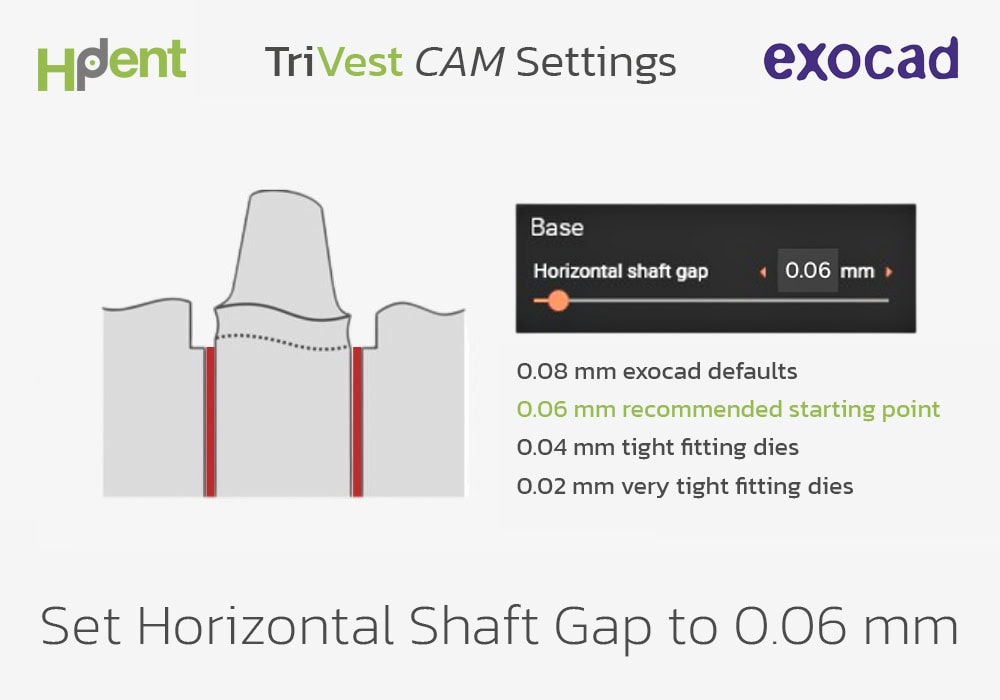

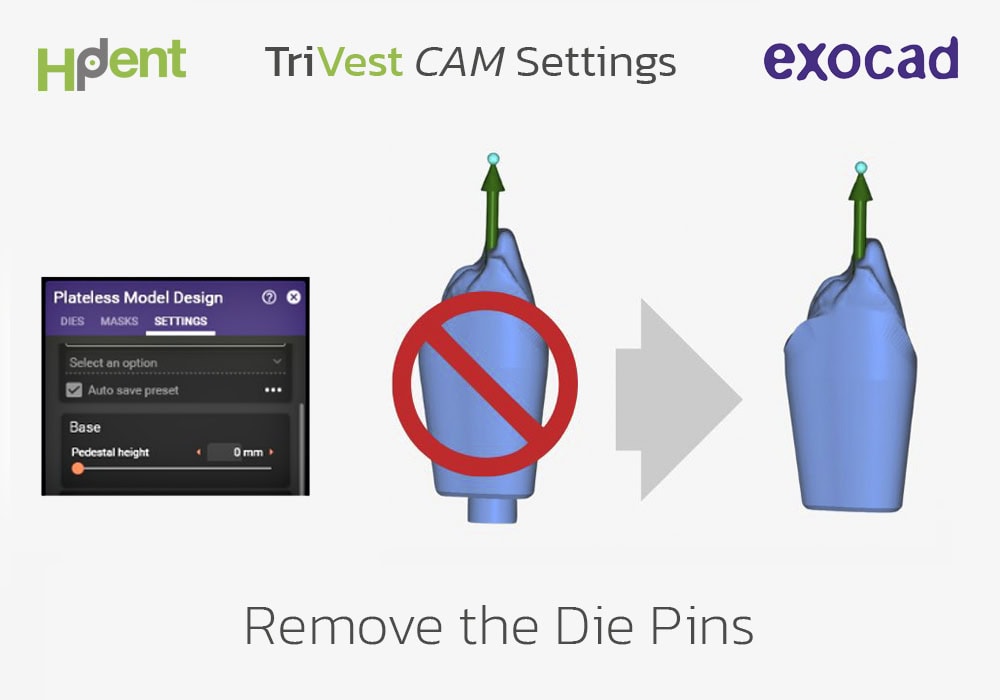

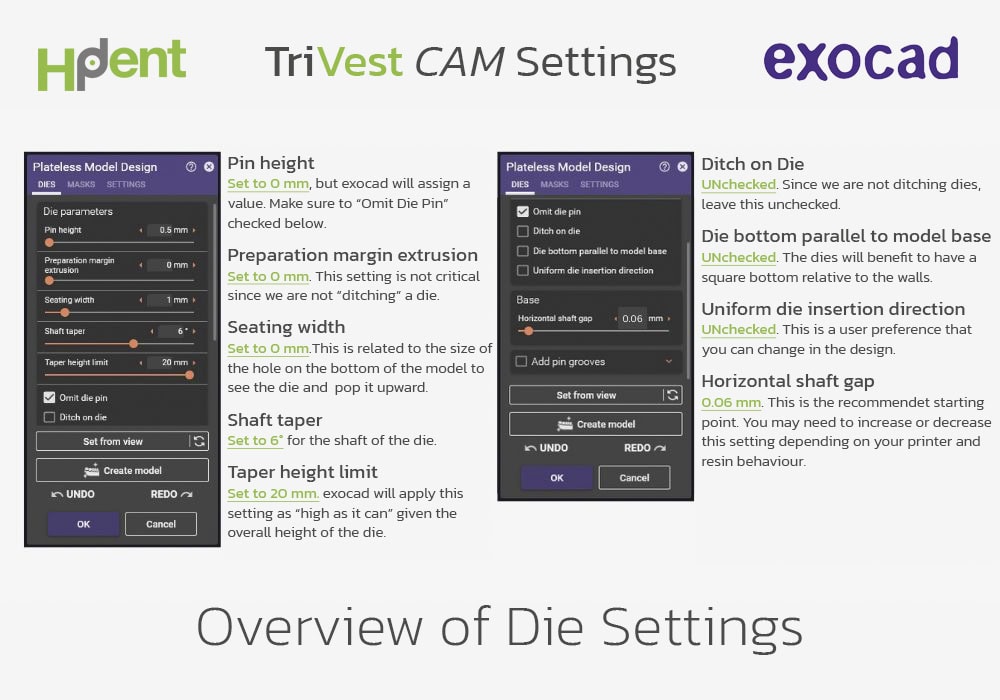

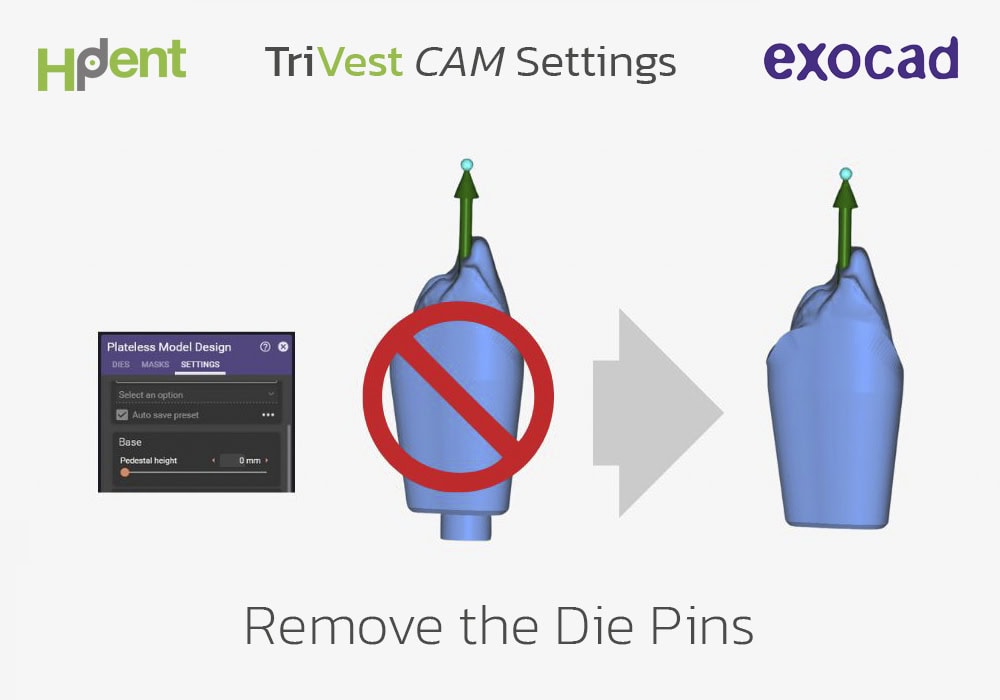

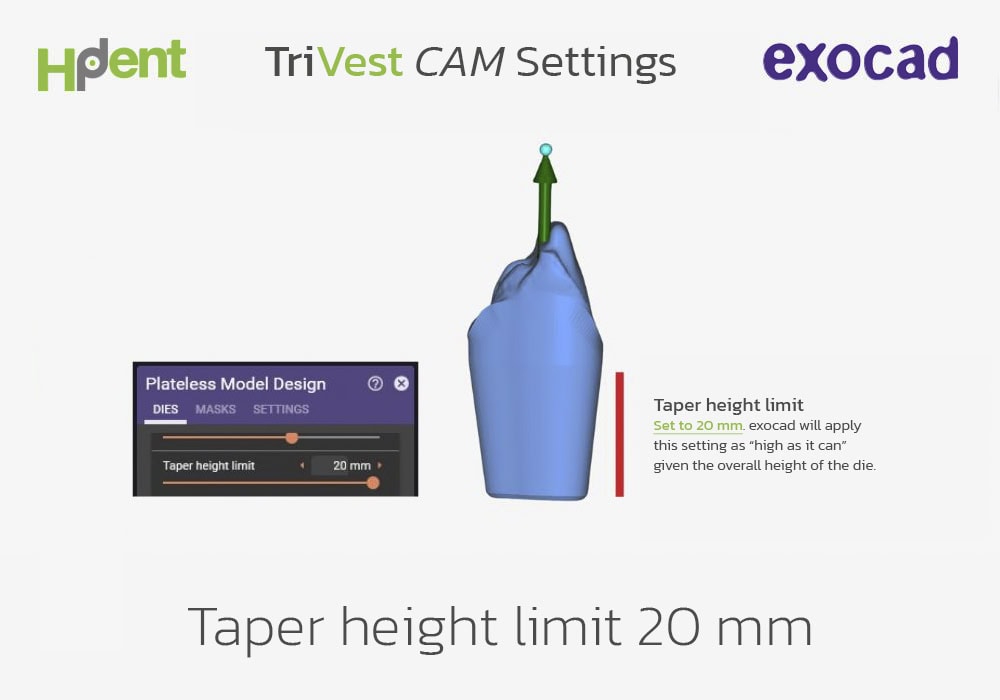

- Eine Spalterweiterung des Stumpfes von 0,06 mm ist ein guter Ausgangspunkt, muss aber möglicherweise je nach 3D-Drucker, verwendetem Resin und post-processing angepasst werden. Verwende hierzu unser GapTool und überprüfe die bestmögliche Passung des gefrästen Stumpfes in den gedruckten Kontrollkörpern.

- TriVest CAM mit ZrO₂-Strategie / 1-1 Verhältnis fräsen (keine Skalierung). → Falls Skalierung in ZrO₂-Strategie nicht möglich → Alternativ die Composite- oder Wachsstrategie verwenden. Achtung! Trotzdem Zirkonfräser verwenden.

- Restaurationsart → wir empfehlen Krone, Inlay, Onlay mit Def. der Präp.-Grenze.

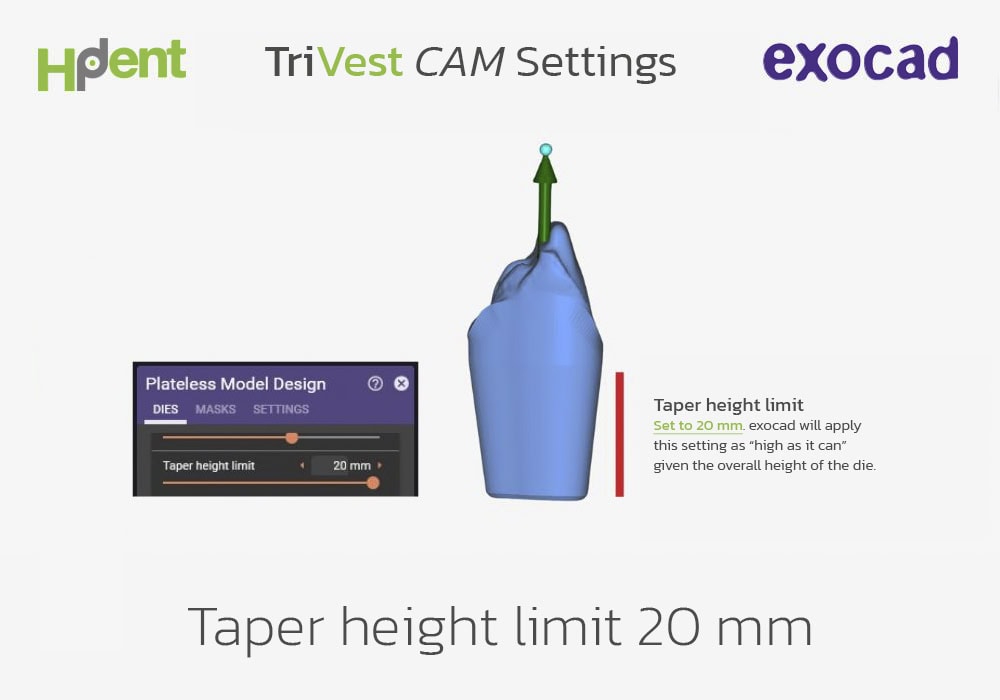

- Setze mindestens 2 Konnektoren unterhalb der Präp im oberen Drittel des Stumpfes.

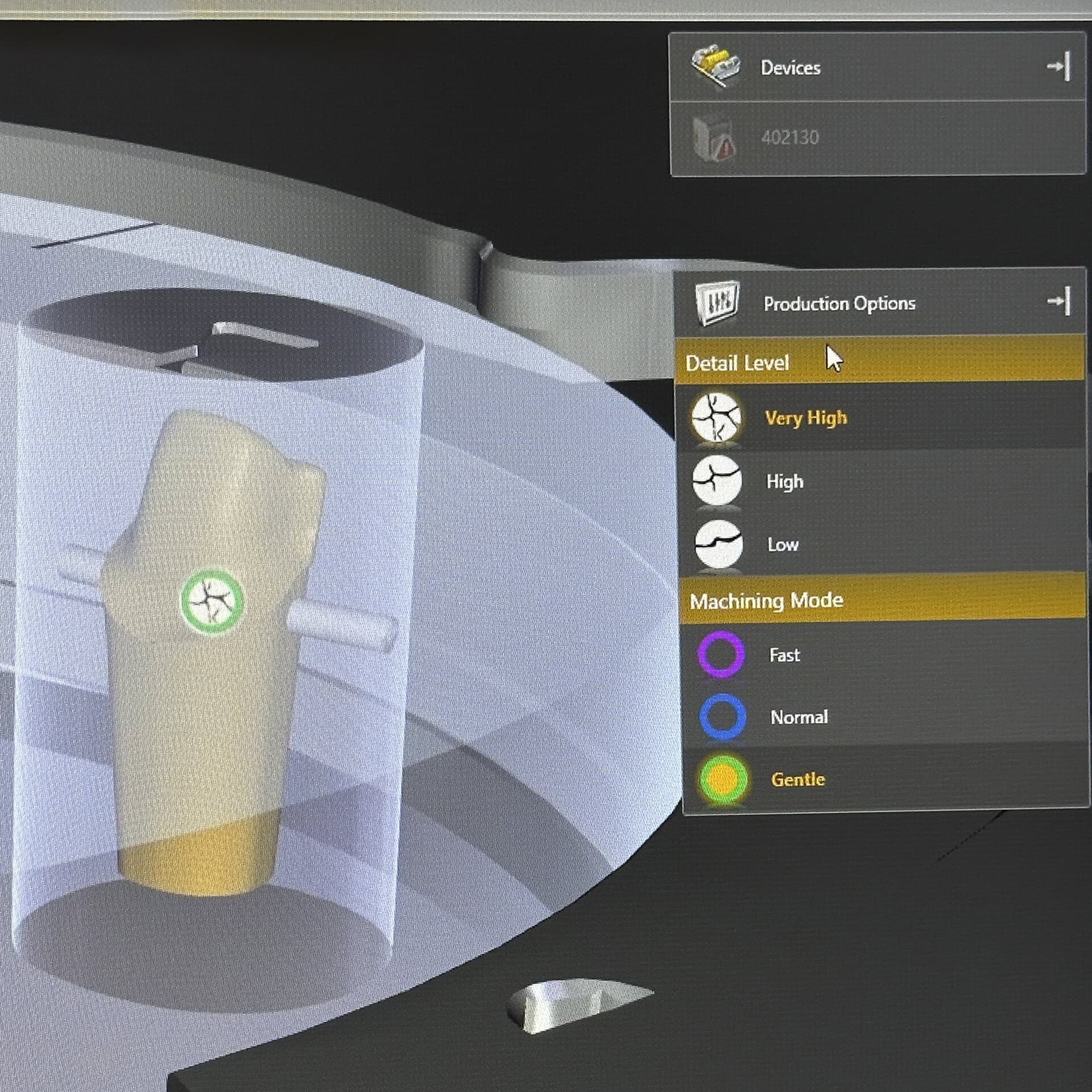

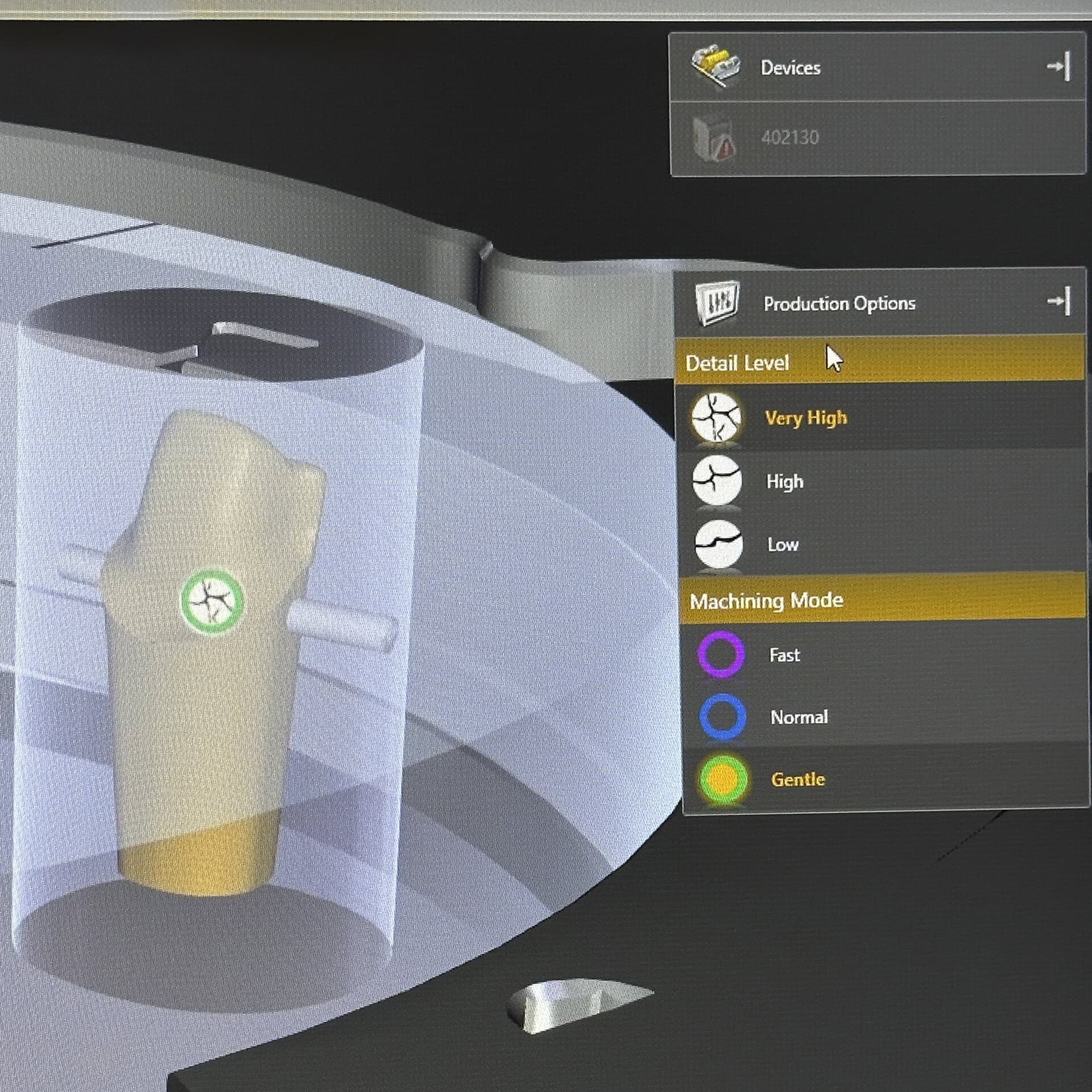

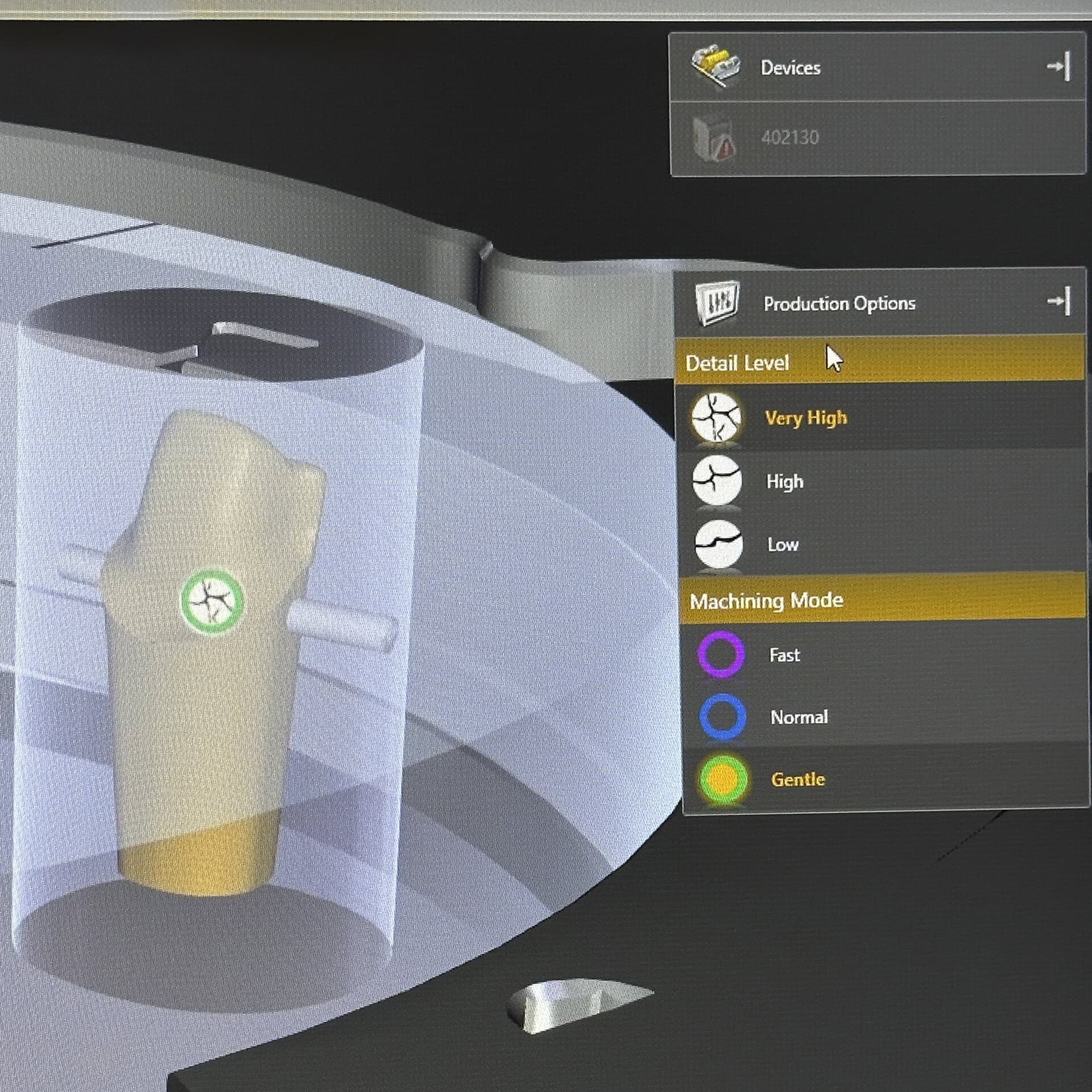

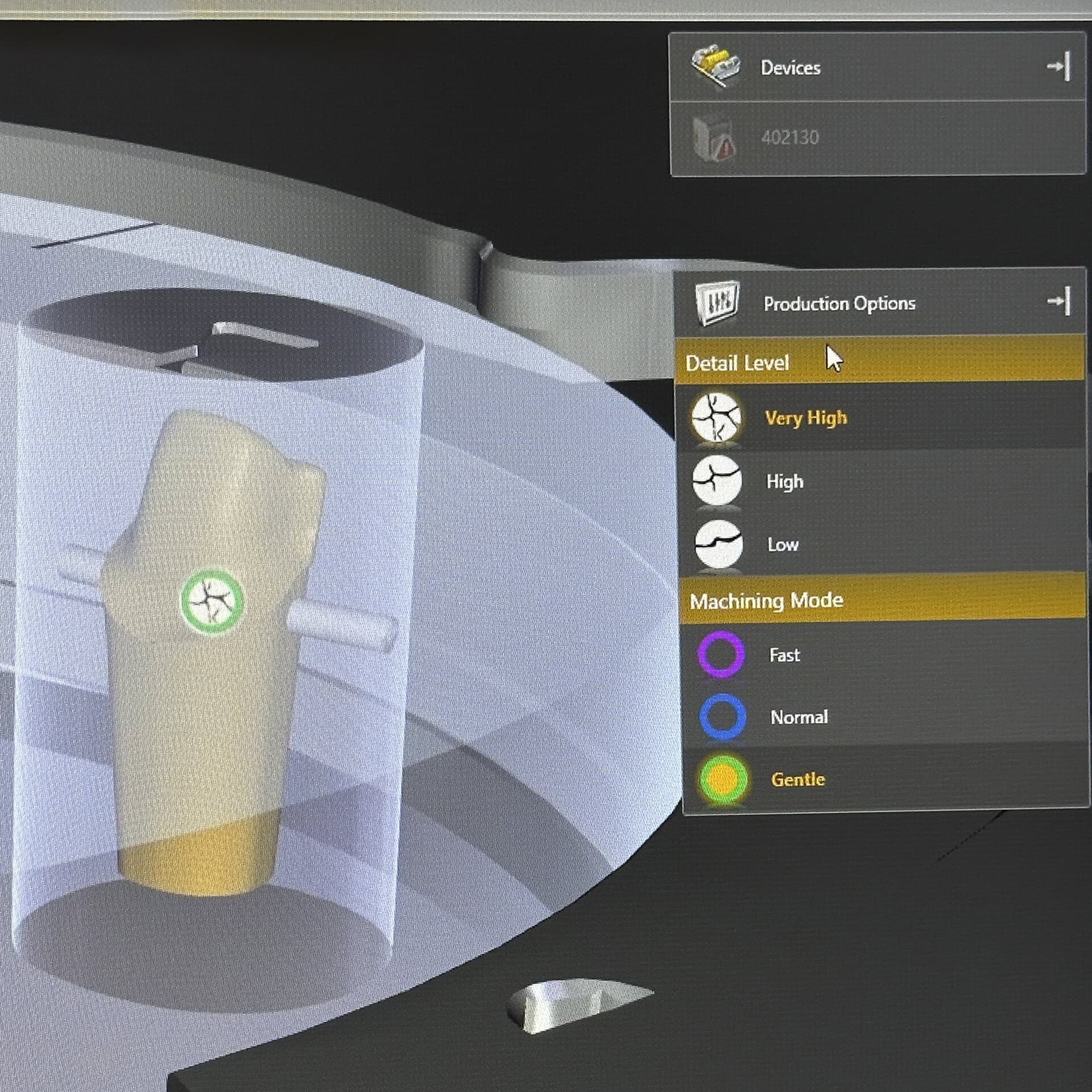

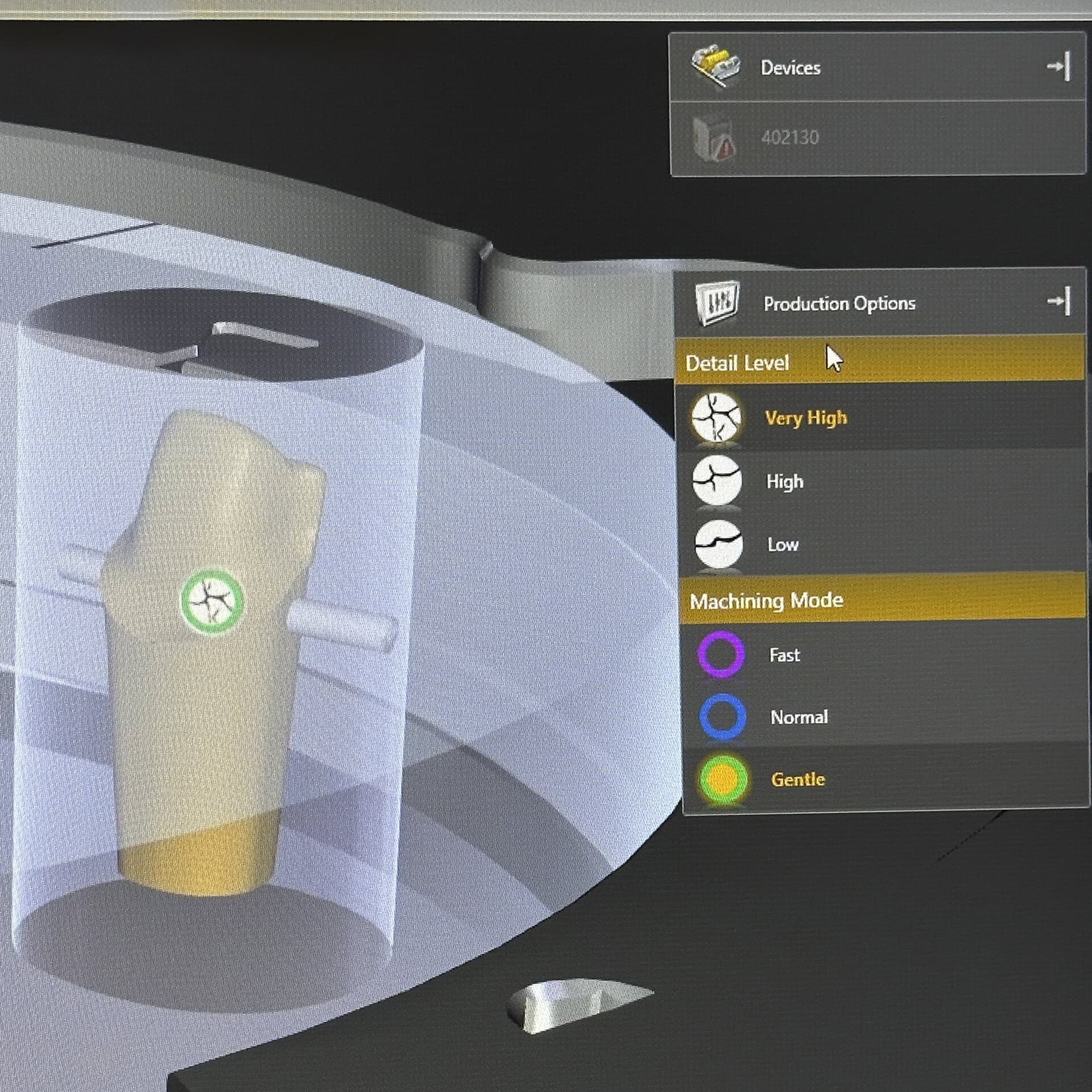

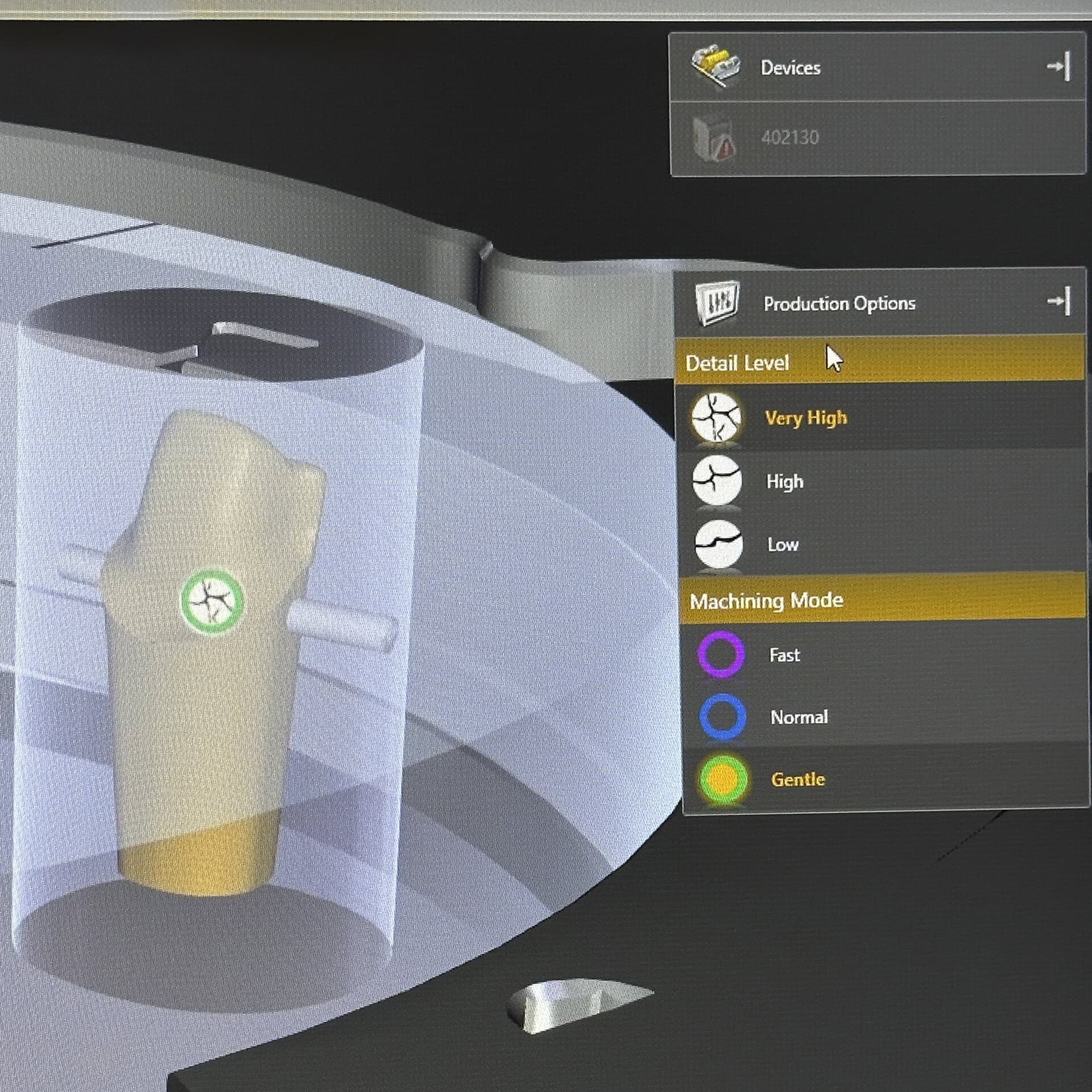

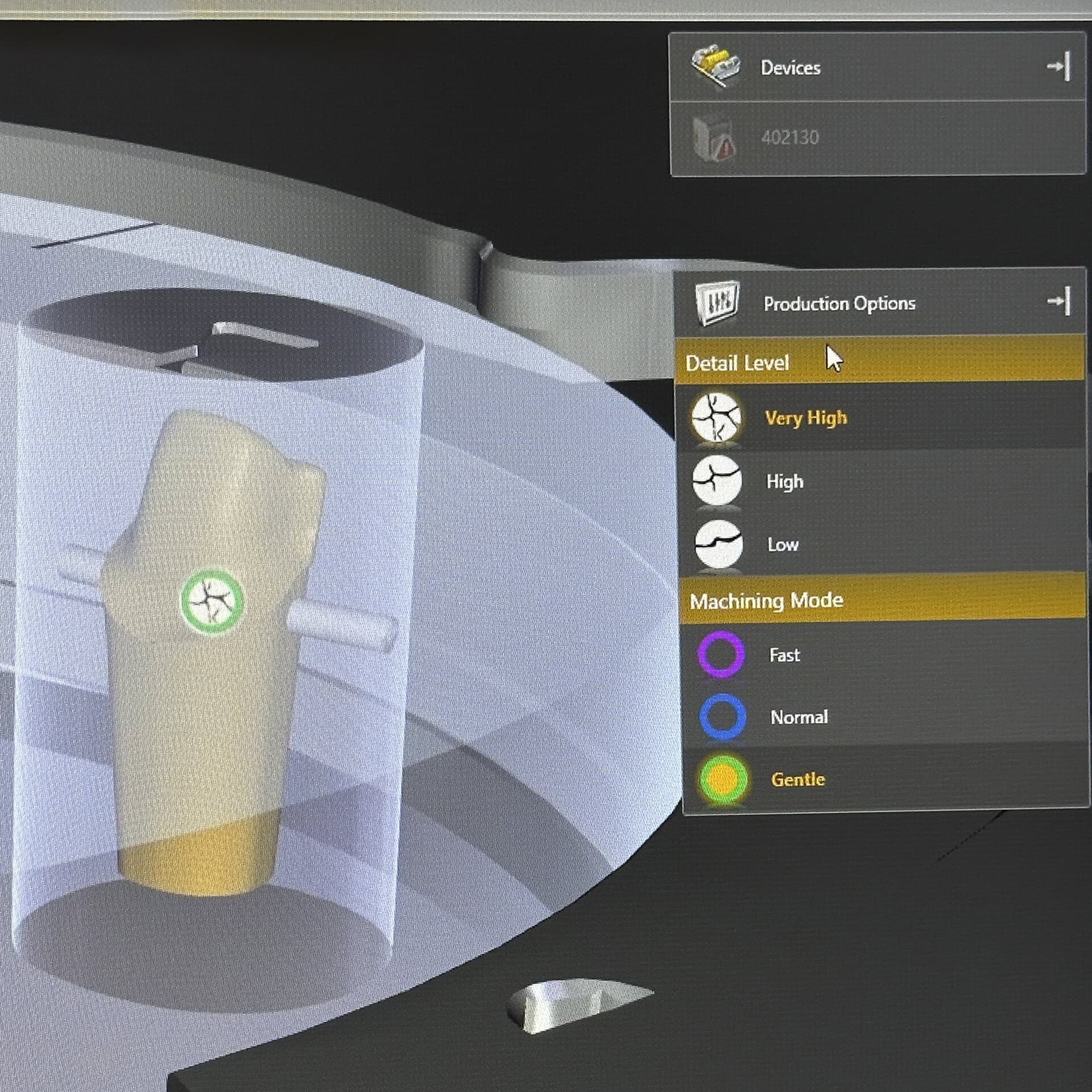

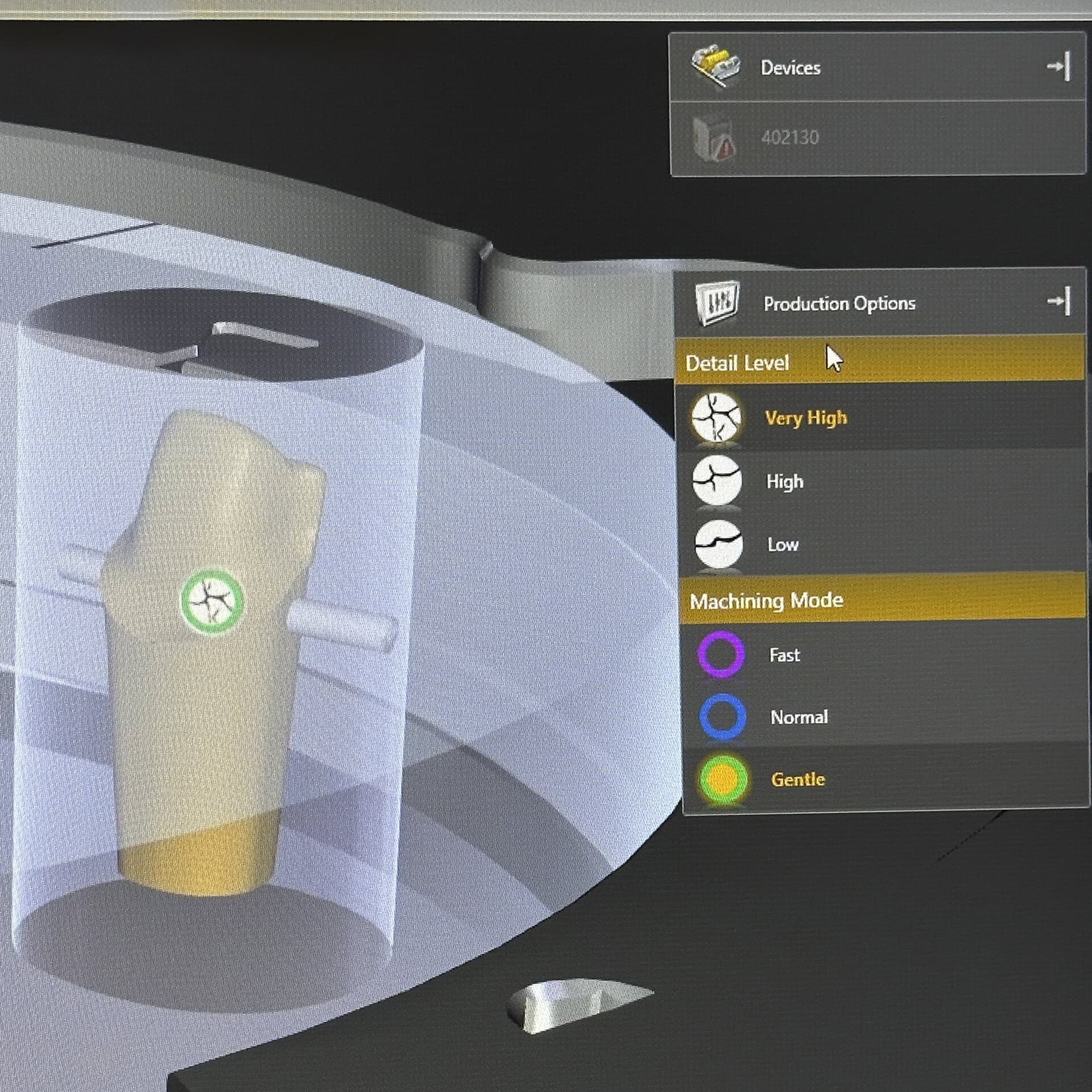

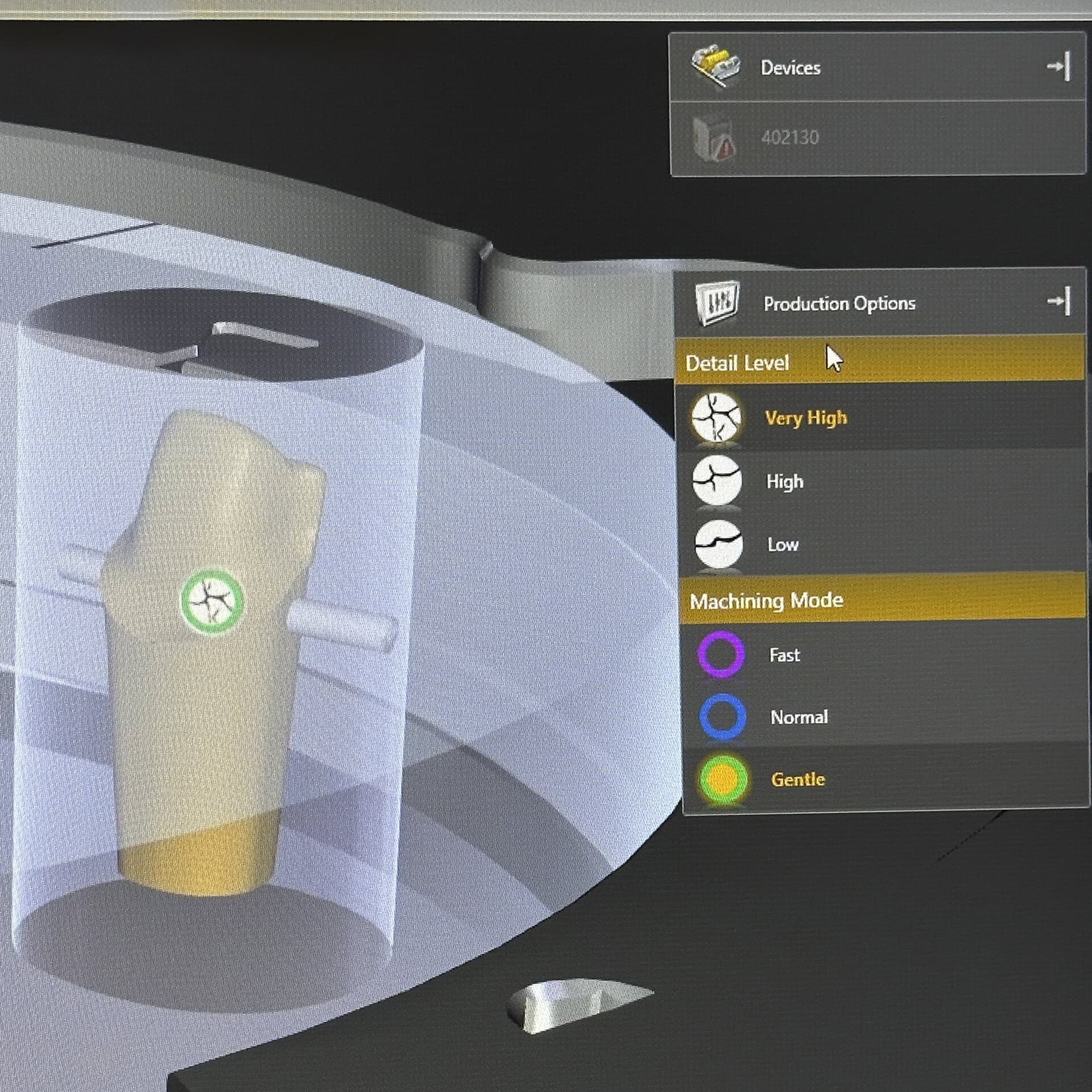

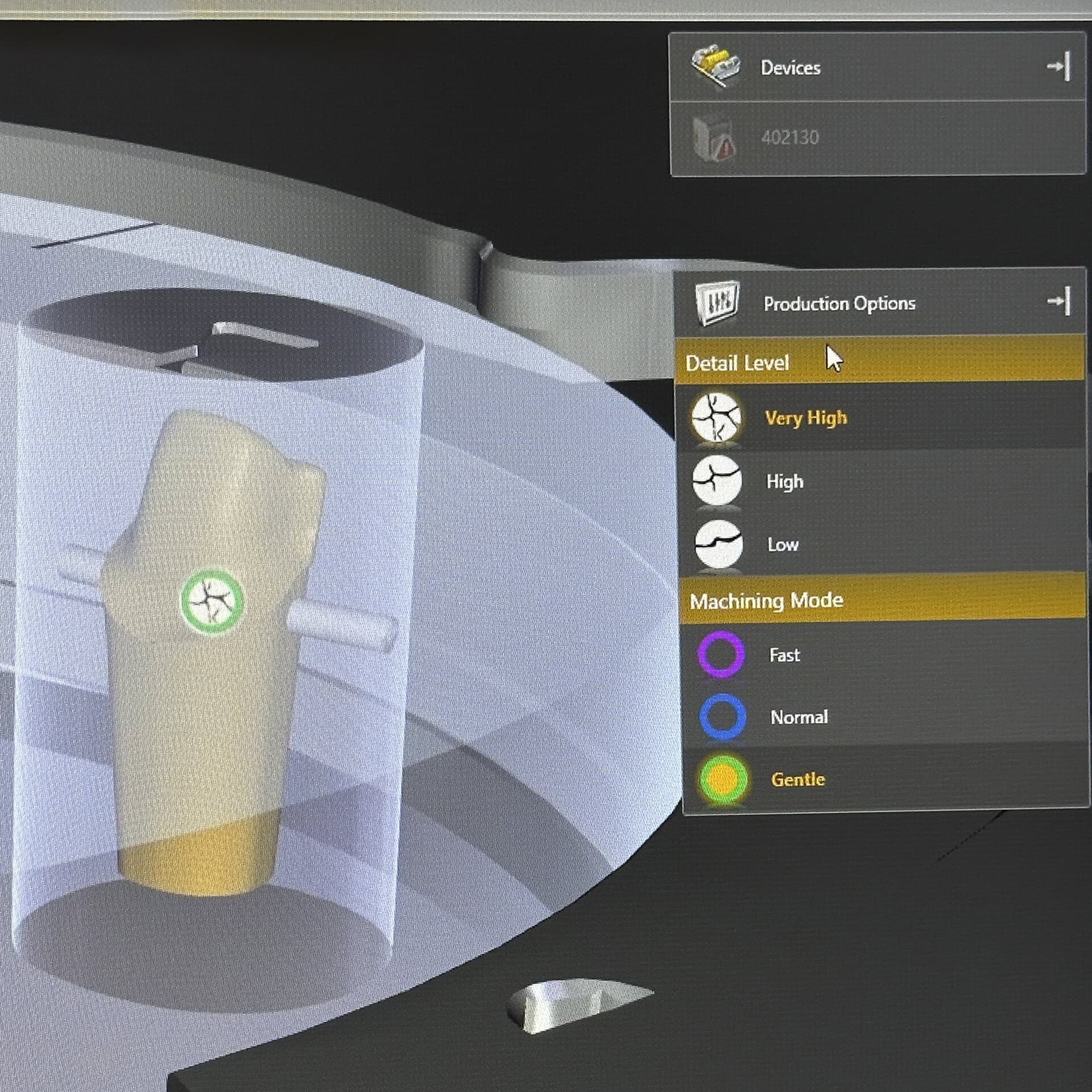

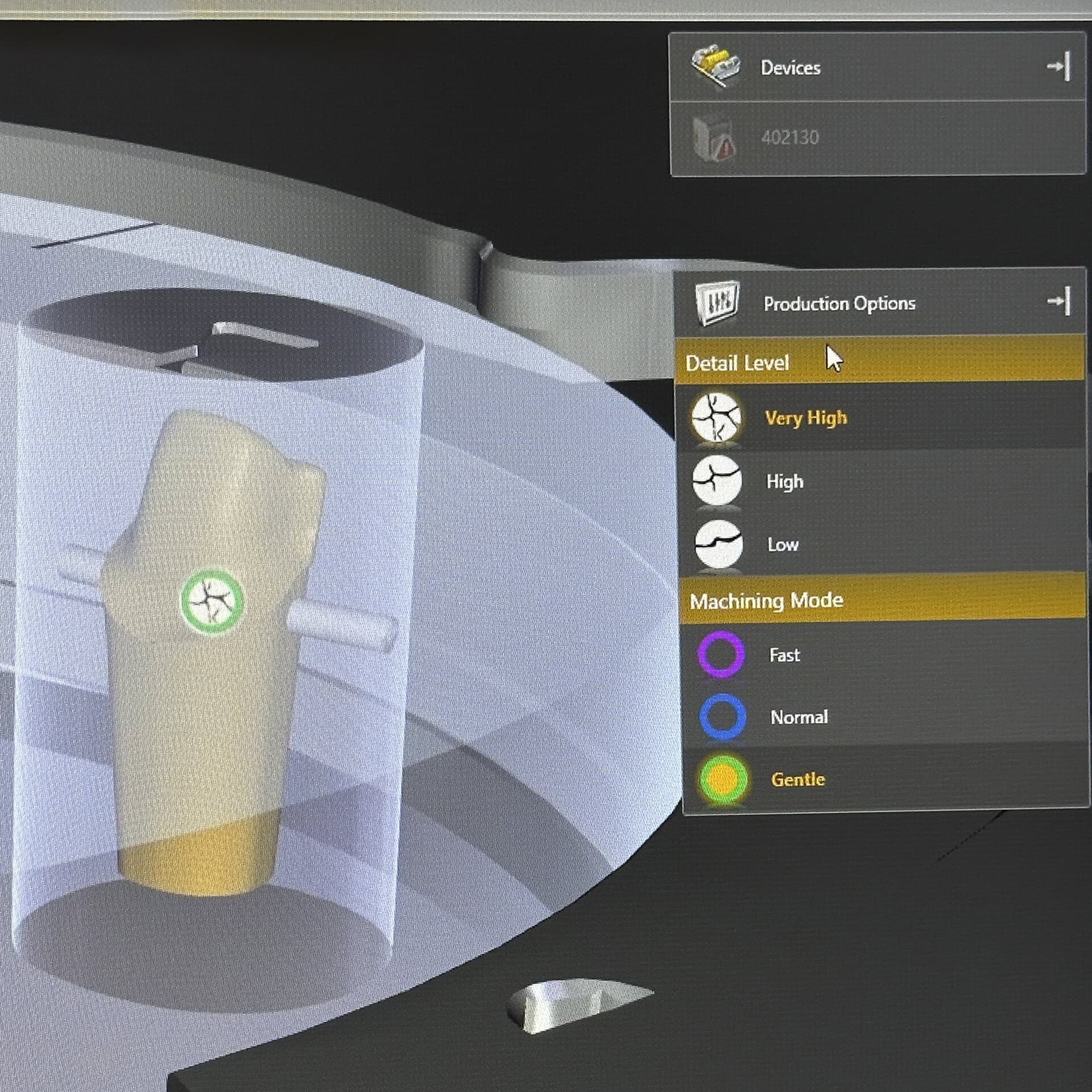

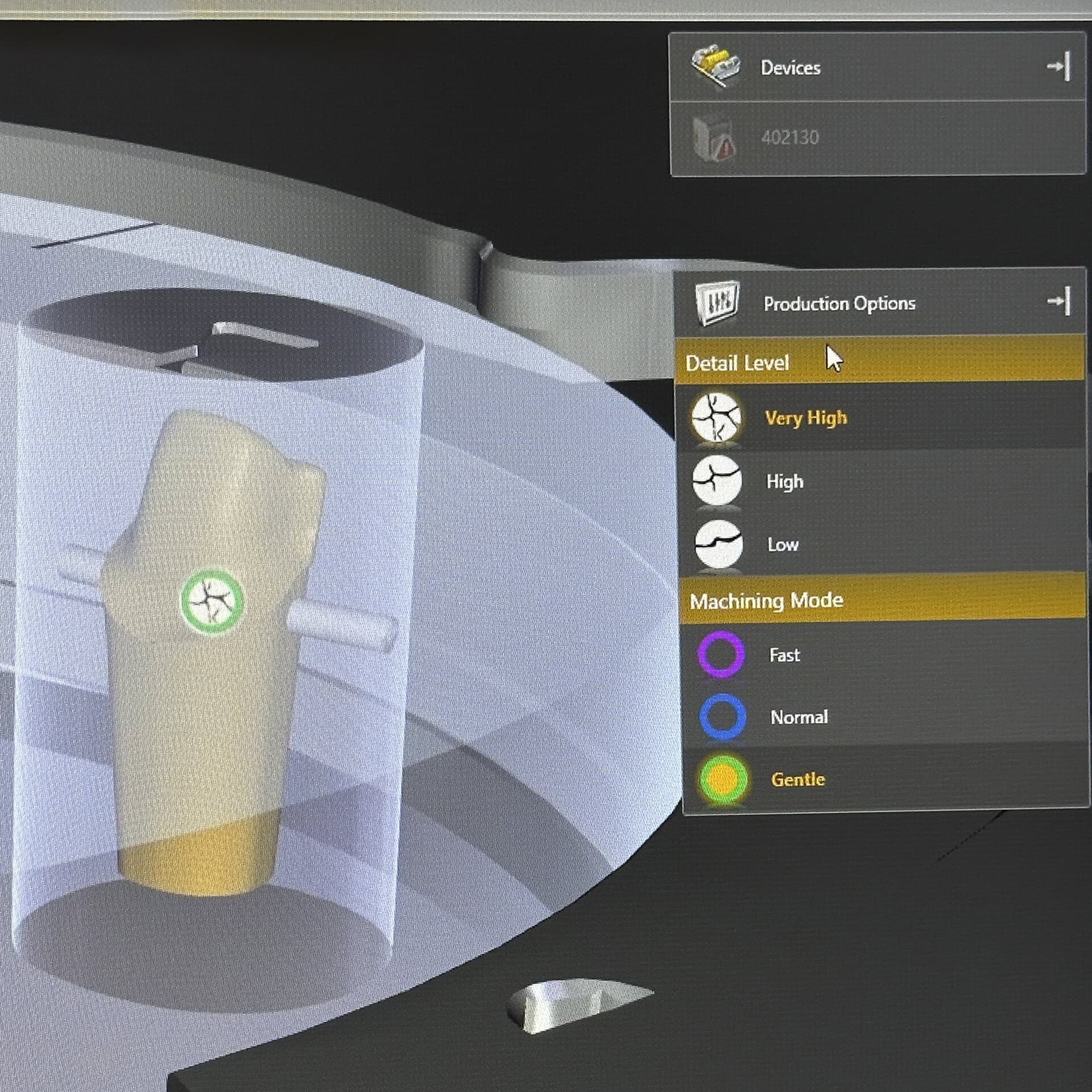

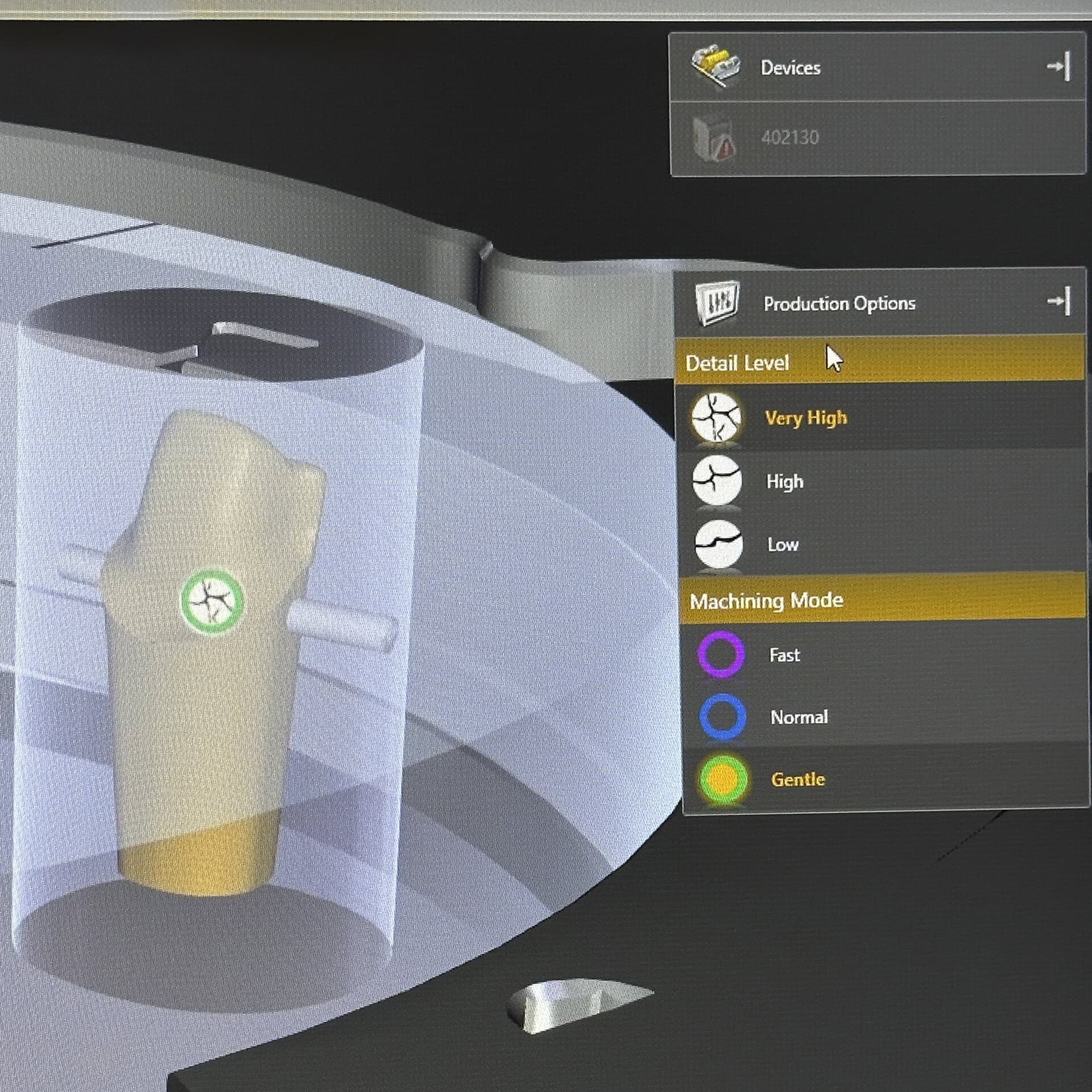

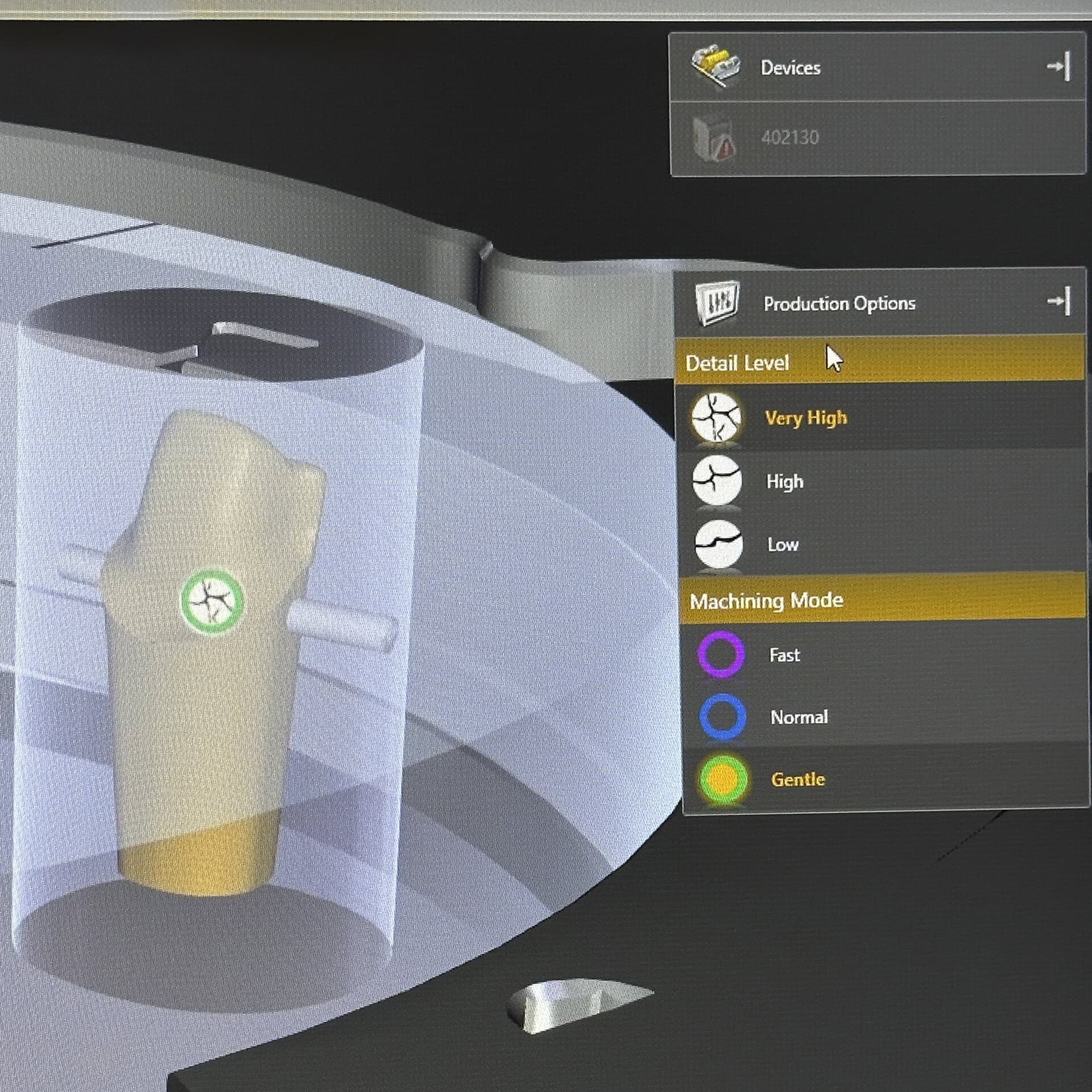

- Wir empfehlen den sanften / schonenden Fräsmodus, der in der Regel eine reduzierte Vorschubgeschwindigkeit bietet.

- Eleminiere Unterschnitte durch Anpassung der Achsenausrichtung falls nötig.

- Wir empfehlen CVD-diamantbeschichtete Fräsen, die für Zirkoniumdioxid geeignet sind. DLC beschichtete Fräser nutzen sich schnell ab. CVD: Beschichtung mit Naturdiamant/ DLC: Beschichtung mit Synthetikdiamant.

- Nach dem Fräsen Stümpfe heraustrennen, Konnektoren verschleifen, glätten und ins Modell setzen. Wichtiger Tipp! → Um die Friktion des gefrästen Stumpfes zu verringern, kannst Du die Oberfläche mit Ziegenhaarbürste / Baumwollschwabbel bei 2.000 – 2.500 U/min glätten.

- Ein Entgasungsbrand ist nicht nötig – das haben wir bereits für Dich erledigt.

- Du kannst jede Keramik mit einem WAK von 9 – 14 verwenden.

- Wässere den Stumpf für einige Sekunden, bis keine Blasen mehr aufsteigen. Nun beginne mit einem hauch-dünnen Grundbrand.

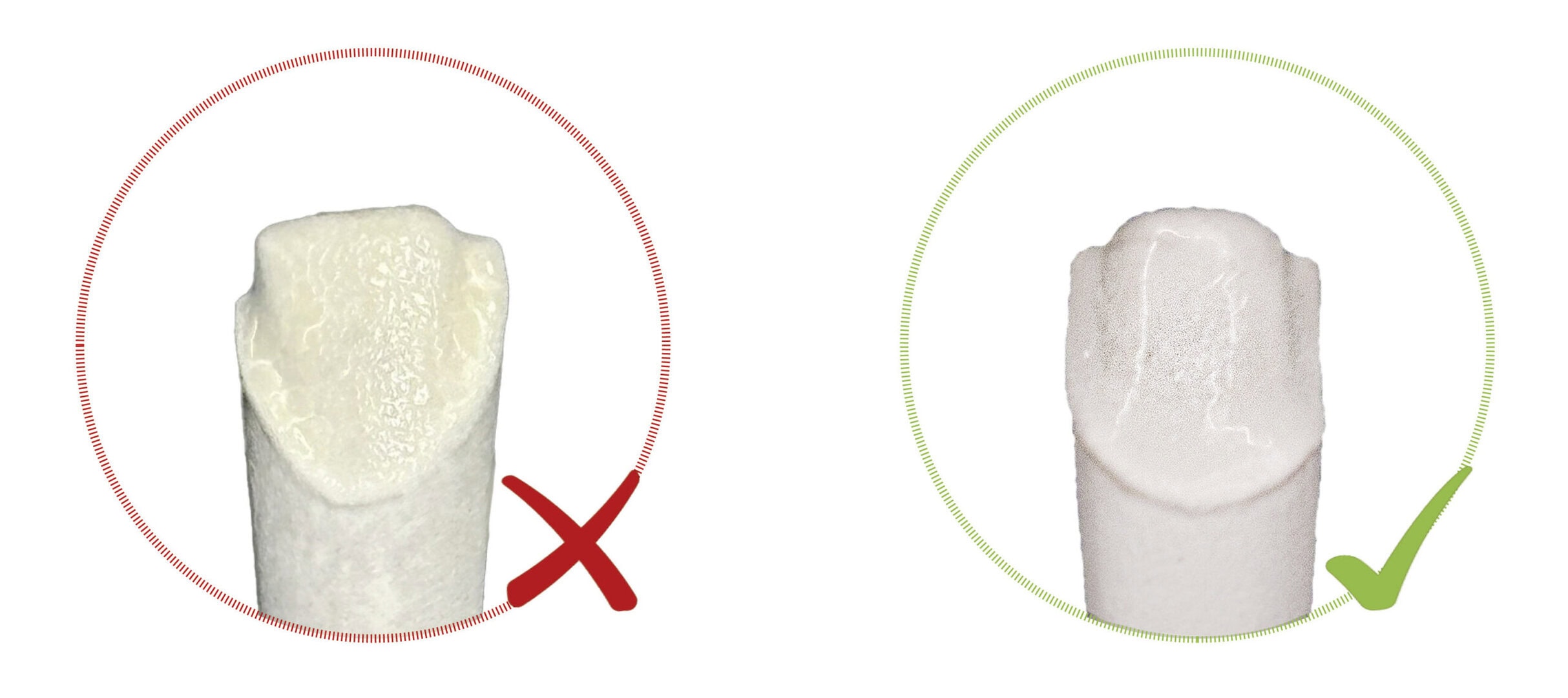

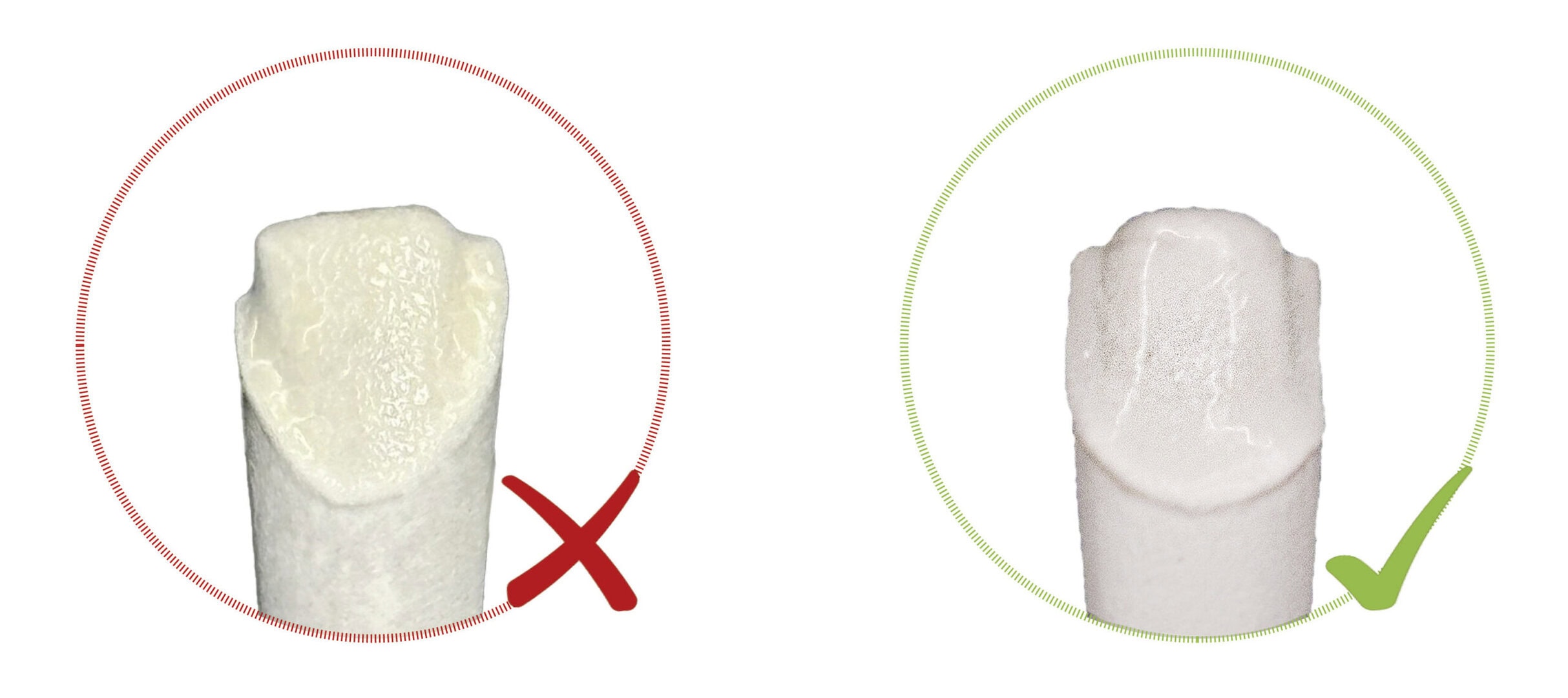

Wichtig! Stelle auf jeden Fall sicher, dass dein Grundbrand eine glatte, geschlossene Oberfläche ohne Risse aufweist. Im Zweifel lieber zwei mal den Grundbrand machen.

- Schichte und brenne immer in kleinen Portionen, um Risse zu vermeiden!

- Wir empfehlen 2 – 3 dünne Brände.

- Entferne den Stumpf im Strahlgerät mit 50 µm Glasperlen bei max. 2 bar, überprüfe die Passung und vergiss nicht, die Rechnung zu schreiben.

EN - Workflow for TriVest CAM Refractory Dies

- Design your model in CAD without undercuts / chamfer below the preparation margin.

- TriVest CAM with ZrO₂ strategy / 1-1 ratio milling (no scaling).

→ If scaling is not possible in the ZrO₂ strategy → alternatively use the composite or wax strategy.

Attention – still use zirconia burs. - Restaurationsart → Type of restoration -> we recommend crown, inlay, onlay with definition of the prep. margin.

- Place at least 2 connectors below the prep in the upper third of the die.

- We recommend the gentle / careful milling mode, which usually provides a reduced feed rate.

- Minimize differences by adjusting the axis alignment if necessary.

- We recommend CVD diamond-coated burs that are suitable for zirconium dioxide. DLC-coated burs wear out quickly.

CVD: coating with natural diamond / DLC: coating with synthetic diamond - After milling separate the dies, smooth and polish the connectors, and insert them into then model.

Important tip! → To reduce the friction of the milled die, you can smooth the surface with a goat hair brush / cotton buff at 2,000 – 2,500 rpm.

- A degassing firing is not necessary – we have already done that for you.

- You can use any ceramic with a CTE of 9 – 14.

- Soak the die for a few seconds until no more bubbles rise. Then start with a very thin wash bake.

Important! Always make sure that your wash bake shows a smooth, closed surface without cracks. If in doubt, it is better to do the basic firing twice.

- Always layer and fire in small portions to avoid cracks!

- We recommend 2 – 3 thin firings.

- Remove the die in the blasting unit with 50 µm glass beads at max. 2 bar, check the fit and don’t forget to write the invoice.

IT - Protocollo di lavoro per TriVest CAM Refractory Dies

- Progetta il tuo modello nel CAD senza sottosquadri / raccordi al di sotto del margine di preparazione.

- Un ampliamento dello spazio del moncone di 0,06 mm è un buon punto di partenza, ma potrebbe essere necessario adattarlo a seconda della stampante 3D, della resina utilizzata e del post-processing. Utilizza a questo scopo il nostro GapTool e verifica il miglior adattamento possibile del moncone fresato nei corpi di controllo stampati.

- TriVest CAM con strategia ZrO₂ / fresatura in rapporto 1-1 (nessuna scalatura).

→ Se la scalatura non è possibile nella strategia ZrO₂ → utilizzare in alternativa la strategia per composito o per cera.

Attenzione! Utilizzare comunque frese per zirconia. - Tipo di restauro -> raccomandiamo corona, inlay, onlay con definizione del margine di prep.

- Inserire almeno 2 connettori al di sotto della prep nel terzo superiore del moncone.

- Raccomandiamo la modalità di fresatura delicata / dolce, che di norma offre una velocità di avanzamento ridotta.

- Elimina i sottosquadri regolando l’allineamento dell’asse, se necessario.

- Raccomandiamo frese rivestite in diamante CVD, adatte per il biossido di zirconio. Le frese rivestite in DLC si consumano rapidamente.

CVD: rivestimento con diamante naturale / DLC: rivestimento con diamante sintetico. - Dopo la fresatura separare i monconi, rifinire e levigare i connettori, quindi inserirli nel modello.

Importante! → Per ridurre l’attrito del moncone fresato, puoi levigare la superficie con spazzola in pelo di capra / tampone di cotone a 2.000 – 2.500 rpm

- Una cottura di degassaggio non è necessaria – l’abbiamo già fatta per te.

- Puoi utilizzare qualsiasi ceramica con un CTE da 9 a 14.

- Immergi il moncone per alcuni secondi fino a quando non salgono più bolle. Ora inizia con una cottura di base molto sottile.

Importante! Assicurati sempre che la tua cottura di base presenti una superficie liscia, chiusa e senza crepe. In caso di dubbio, ricuocere.

- Stratifica e cuoci sempre in piccole porzioni per evitare crepe!

- Raccomandiamo 2 – 3 cotture sottili.

- Rimuovi il moncone nell’unità di sabbiatura con 50 µm microsfere di vetro a max. 2 bar, verifica l’adattamento e non dimenticare di emettere la fattura.

PT - Fluxo de trabalho para TriVest CAM Refractory Dies

- Desenha o teu modelo no CAD sem socalcos / chanfro abaixo da margem de preparação.

- Uma ampliação do espaço do coto de 0,06 mm é um bom ponto de partida, mas poderá ter de ser ajustada consoante a impressora 3D, a resina utilizada e o pré-processamento. Utiliza para isso o nosso GapTool e verifica o melhor ajuste possível do coto fresado nos corpos de controlo impressos.

- TriVest CAM TriVest CAM com estratégia ZrO₂ / fresagem em proporção 1-1 (sem escala).

→ Caso a escala não seja possível na estratégia ZrO₂ → utilizar em alternativa a estratégia de compósito ou de cera.

Atenção! Utilizar sempre as fresas de zircónia. - Tipo de restauração → recomendamos coroa, inlay, onlay com definição da margem de prep.

- Coloca pelo menos 2 conectores abaixo da prep no terço superior do coto.

- Recomendamos o modo de fresagem suave / delicado, que normalmente oferece uma velocidade de avanço reduzida.

- Elimina as diferenças ajustando o alinhamento dos eixos, se necessário.

- Recomendamos fresas revestidas a diamante CVD, adequadas para o dióxido de zircónio. As fresas revestidas a DLC desgastam-se rapidamente.

CVD: revestimento com diamante natural / DLC: revestimento com diamante sintético. - Após a fresagem separar os cotos, desbastar e alisar os conectores, e depois inseri-los no modelo.

Importante! → Para reduzir a fricção do coto fresado, podes alisar a superfície com escova de pêlo de cabra / disco de algodão a 2.000 – 2.500 rpm.

- Uma cozedura de desgaseificação não é necessária – já tratámos disso por ti.

- Podes utilizar qualquer cerâmica com um CTE de 9 – 14.

- Mergulha o coto durante alguns segundos até que não subam mais bolhas. Agora começa com uma cozedura base muito fina.

Importante! Certifica-te sempre de que a tua cozedura básica apresenta uma superfície lisa, fechada e sem fissuras. Em caso de dúvida, é melhor fazer a cozedura básica duas vezes.

- Aplica e coze sempre em pequenas porções para evitar fissuras!

- Recomendamos 2 – 3 cozeduras finas.

- Remove o coto na unidade de jato abrasivo com 50µm microesferas de vidro a máx. 2 bar, verifica o ajuste e não te esqueças de emitir a fatura.

ES - Flujo de trabajo para TriVest CAM Refractory Dies

- Diseña tu modelo en el CAD sin socavados / chaflán por debajo del margen de preparación.

- Una ampliación de espacio del muñón de 0,06 mm es un buen punto de partida, pero puede ser necesario ajustarlo según la impresora 3D, la resina utilizada y el post-procesado. Utiliza nuestro GapTool y comprueba el mejor ajuste posible del muñón fresado en los cuerpos de control impresos.

- TriVest CAM con estrategia de ZrO₂ / fresado en proporción 1-1 (sin escalado).

→ Si el escalado no es posible en la estrategia de ZrO₂ → alternativamente utilizar la estrategia de composite o de cera.

Atención – usar igualmente fresas de zirconia. - Tipo de restauración → recomendamos corona, inlay, onlay con definición del margen de la prep.

- Coloca al menos 2 conectores por debajo de la prep en el tercio superior del muñón.

- Recomendamos el modo de fresado suave / cuidadoso, que normalmente ofrece una velocidad de avance reducida.

- Optimice las diferencias ajustando la alineación del eje si es necesario.

- Recomendamos fresas recubiertas con diamante CVD, adecuadas para dióxido de circonio. Las fresas recubiertas con DLC se desgastan rápidamente.

CVD: recubrimiento con diamante natural / DLC: recubrimiento con diamante sintético. - Después del fresado separar los muñones, rebajar y alisar los conectores, e insertarlos en el modelo.

¡Consejo importante! → Para reducir la fricción del muñón fresado, puedes alisar la superficie con un cepillo de pelo de cabra / fieltro de algodón a 2.000 – 2.500 rpm.

- Una cocción de desgasificación no es necesaria – ya lo hemos hecho por ti..

- Puedes utilizar cualquier cerámica con un CTE de 9 – 14.

- Hidrata el muñón durante unos segundos hasta que no suban más burbujas. Ahora comienza con una cocción base muy fina.

Importante: asegúrate siempre de que tu cocción base presente una superficie lisa, cerraday sin grietas. En caso de duda, es mejor realizar el disparo básico dos veces.

- Aplica capas y cuece siempre en pequeñas porciones para evitar grietas.

- Recomendamos 2 – 3 cocciones finas.

- Retira el muñón en la arenadora con 50µm microesferas de vidrio a máx. 2 bar, com prueba el ajuste y no olvides emitir la factura.

FR - Flux de travail pour TriVest CAM Refractory Dies

- Conçois ton modèle dans le CAD sans contre-dépouilles / congé en dessous de la limite de préparation.

- Un élargissement de l’espace du moignon de 0,06 mm est un bon point de départ, mais il peut être nécessaire de l’adapter selon l’imprimante 3D, la résine utilisée et le post-traitement. Utilise pour cela notre GapTool et vérifie le meilleur ajustement possible du moignon fraisé dans les corps de contrôle imprimés.

- TriVest CAM avec stratégie ZrO₂ / fraisage au rapport 1-1 (sans mise à l’échelle).

→ Si la mise à l’échelle n’est pas possible dans la stratégie ZrO₂ → utiliser alternativement la stratégie composite ou cire.

Attention! Utiliser quand même des fraises pour zirconium. - Type de restauration -> nous recommandons couronne, inlay, onlay avec définition de la limite de prép.

- Place au moins 2 connecteurs en dessous de la prép dans le tiers supérieur du moignon.

- Nous recommandons le mode de fraisage doux / délicat, qui offre en général une vitesse d’avance réduite.

- Éliminez les différences en ajustant l‘alignement des axes si nécessaire.

- Nous recommandons des fraises revêtues de diamant CVD, adaptées au dioxyde de zirconium. Les fraises revêtues de DLC s’usent rapidement.

CVD : revêtement avec diamant naturel / DLC : revêtement avec diamant synthétique. - Après le fraisage séparer les moignons, ébarber et lisser les connecteurs, puis les Important ! → Pour réduire la friction du moignon fraisé, tu peux lisser la surface avec une brosse en poils de chèvre / disque coton à 2.000 – 2.500 rpm.

- Une cuisson de dégazage n’est pas nécessaire – nous l’avons déjà effectuée pour toi.

- Tu peux utiliser n’importe quelle céramique avec un CTE de 9 – 14.

- Humidifie le moignon pendant quelques secondes jusqu’à ce qu’aucune bulle ne remonte. Ensuite commence avec une cuisson de base très fine.

Important! Assure-toi toujours que ta cuisson de base présente une surface lisse, fermée et sans fissures. En cas de doute, il est préférable d‘effectuer deux fois la cuisson de base.

- Apliquer et cuire toujours en petites portions afin d’éviter les fissures!

- Nous recommandons 2 – 3 cuissons fines.

- Retire le moignon dans l’appareil de sablage avec 50 µm microbilles de verre à

max. 2 bar, vérifie l’ajustement et n’oublie pas de rédiger la facture.

DE - Workflow für TriVest CAM Refractory Dies

MODELL-DESIGN

- Designe Dein Modell in der CAD ohne Unterschnitte / Hohlkehle unter der Präparationsgrenze.

- Eine Spalterweiterung des Stumpfes von 0,06 mm ist ein guter Ausgangspunkt, muss aber möglicherweise je nach 3D-Drucker, verwendetem Resin und post-processing angepasst werden. Verwende hierzu unser GapTool und überprüfe die bestmögliche Passung des gefrästen Stumpfes in den gedruckten Kontrollkörpern.→ download .stl

- TriVest CAM mit ZrO₂-Strategie / 1-1 Verhältnis fräsen (keine Skalierung). → Falls Skalierung in ZrO₂-Strategie nicht möglich -> Alternativ die Composite- oder Wachsstrategie verwenden. Achtung! Trotzdem Zirkonfräser verwenden.

- Restaurationsart -> wir empfehlen Krone, Inlay, Onlay mit Def. der Präp.-Grenze.

- Setze mindestens 2 Konnektoren unterhalb der Präp im oberen Drittel des Stumpfes.

- Wir empfehlen den sanften / schonenden Fräsmodus, der in der Regel eine reduzierte Vorschubgeschwindigkeit bietet.

- Wir empfehlen CVD-diamantbeschichtete Fräsen, die für Zirkoniumdioxid geeignet sind. DLC beschichtete Fräser nutzen sich schnell ab. CVD: Beschichtung mit Naturdiamant/ DLC: Beschichtung mit Synthetikdiamant.

- Nach dem Fräsen Stümpfe heraustrennen, Konnektoren verschleifen, glätten und ins Modell setzen. Wichtiger Tipp! → Um die Friktion des gefrästen Stumpfes zu verringern, kannst Du die Oberfläche mit Ziegenhaarbürste / Baumwollschwabbel bei 2.000 – 2.500 U/min glätten.

- Ein Entgasungsbrand ist nicht nötig – das haben wir bereits für Dich erledigt.

- Du kannst jede Keramik mit einem WAK von 9 – 14 verwenden.

- Wässere den Stumpf für einige Sekunden, bis keine Blasen mehr aufsteigen. Nun beginne mit einem hauch-dünnen Grundbrand.

Wichtig! Stelle auf jeden Fall sicher, dass dein Grundbrand eine glatte, geschlossene Oberfläche ohne Risse aufweist.

- Schichte und brenne immer in kleinen Portionen, um Risse zu vermeiden!

- Wir empfehlen 2 – 3 dünne Brände.

- Entferne den Stumpf im Strahlgerät mit Glasperlen bei max. 2 bar, überprüfe die Passform und vergiss nicht, die Rechnung zu schreiben.

EN - Workflow for TriVest CAM Refractory Dies

MODEL-DESIGN

- Design the CAD model without undercut extension of the prep-margin.

- Shaft gap of 0,04 mm is a good starting point, but might need adjustment acc. to 3D printer, resin and post processing used.

- Fresare TriVest CAM con una strategia ZrO₂ / rapporto 1-1 (non c’è fattore di ritiro ). Suggeriamo modalità di fresatura dolce / soft che di solito offre una velocità di avanzamento ridotta. → In alternativa, utilizza una strategia in composito o in cera che consenta di fresare senza fattore di contrazione.

- We mill “dry” – but “wet” is also an option

- Use CVD diamond coated milling burrs dedicated for Zirconia only. (Natural diamond coating) DLC (diamond like carbon) coated burrs might wear out rather quickly.

- Once the milling process is done, cut and smoothen the connectors, then place the die in the model. Note! → to decrease the friction of the die shaft you may use a cotton wheel running at 10.000 – 12.000 r/pm to smoothen the surface.

- Don´t bother about degas firing; we already did that for you.

- You can use any ceramic with a CET 9 – 14.

- Start your very thin foundation firing and continue with thin layers of ceramic – usual procedure with refractory dies to create your awesome veneer. → Don’t go to solid in one bake to avoid cracks!

- Now remove / sandblast the die with glass beads, check the fit and don’t forget to write the invoice.

IT - Protocollo di lavoro per TriVest CAM Refractory Dies

PROGETTAZIONE DEL MODELLO

- Progettare il modello in CAD senza sottosquadri/scanalature sotto il limite di preparazione.

- Un allargamento dello spessore del moncone di 0,04 mm è un buon punto di partenza, ma potrebbe essere necessario adattarlo a seconda della stampante 3D, della resina utilizzata e della post-elaborazione.

- Fresare TriVest CAM con strategia ZrO₂ / rapporto 1-1 (non c‘è fattore di contrazione). Si consiglia la modalità di fresatura delicata/gentile, che di solito offre una velocità di avanzamento ridotta. → In alternativa, è possibile utilizzare la strategia composito o cera, che consente la fresatura senza fattore di contrazione.

- È possibile fresare «a secco» ma anche «a umido».

- Utilizzare solo frese diamantate tipo CVD (diamanti naturali per ZrO₂). Le frese diamantate tipo DLC (diamanti sintetici) si consumano troppo rapidamente.

- Dopo la fresatura, rimuovere i monconi, levigare e lisciare i connettori e inserirli nel modello. Suggerimento importante! → per ridurre la frizione del moncone, è possibile lisciare la superficie con spazzolino montato di cotone a 10.000 – 12.000 giri/min.

- Non è necessaria una cottura di degassificazione: l’abbiamo già fatta per te.

- Puoi utilizzare qualsiasi ceramica con un CTE tra 9 e 14.

- Inizia con una cottura di base molto sottile e aggiungi altri strati sottili di ceramica fino a ottenere la forma desiderata: procedura standard per i monconi refrattari! → Aggiungi e cuoci sempre piccoli strati per evitare crepe!

- Rimuovi il moncone con perle di vetro, controlla l‘adattamento e non dimenticare di emettere la fattura.

PT - Fluxo de trabalho para TriVest CAM Refractory Dies

MODEL-DESIGN

- Cria o modelo CAD sem extensão de margem.

- Recomenda-se uma folga inicial de 0,04 mm no veio, mas pode precisar de ser ajustada, conforme a impressora 3D, a resina utilizada e o pós-processamento.

- Efetua a fresagem no TriVest CAM utilizando uma estratégia para zircónia (ZrO₂) com proporção 1:1 (não existe fator de contração). É aconselhável adotar um modo de fresagem suave, com avanço reduzido. → Em alternativa, usa estratégia para compósito ou cera que permita fresagem sem fator de contração.

- Fresamos a seco – mas também é possível fresar a húmido.

- Utiliza apenas fresas com revestimento em diamante CVD, específicas para zircónia (com diamante natural). Evita o uso de fresas com revestimento DLC (diamond-like carbon), pois podem desgastar-se rapidamente.

- Após o processo de fresagem, corta e alisa os conectores antes de posicionares o troquel no modelo. Nota: Para reduzir o atrito do encaixe do troquel, podes utilizar uma roda de algodão a rodar entre 10.000 e 12.000 rpm para suavizar a superfície.

- Não te preocupes com a cozedura de desgasificação – já a realizámos por ti.

- Podes utilizar qualquer cerâmica com CET (TEC: Coeficiente de Expansão Térmica) entre 9 e 14.

- Inicia a cozedura de base muito fina e continua com camadas finas de cerâmica – procedimento habitual com troquéis refratários para criar uma faceta excecional. → Não faças uma cozedura densa numa só vez para evitar fissuras!

- Por fim, remove / jateia o troquel com microesferas de vidro, verifica o ajuste e não te esqueças de emitir a fatura.

ES - Flujo de trabajo para TriVest CAM Refractory Dies

DISEÑO DEL MODELO

- Diseña tu modelo en CAD sin socavados/muescas por debajo del límite de preparación.

- Una ampliación de la hendidura del muñón de 0,04 mm es un buen punto de partida, pero es posible que haya que ajustarla en función de la impresora 3D, la resina utilizada y el acabado posterior.

- Fresar TriVest CAM con estrategia ZrO₂ / relación 1-1 (no hay factor de contracción). Recomendamos el modo de fresado suave/cuidadoso, que suele ofrecer una velocidad de avance reducida. → Como alternativa, se puede utilizar la estrategia de composite o cera, que permite fresar sin factor de contracción.

- Puede fresar «en seco» o «en húmedo».

- Utilice únicamente fresas diamantadas tipo CVD (diamantes naturales) para ZrO₂. Las fresas diamantadas tipo DLC (diamantes sintéticos) se desgastan demasiado rápido.

- Después del fresado, separe los muñones, lije y alise los conectores y colóquelos en el modelo. ¡Consejo importante! → Para reducir la fricción del muñón, puede alisar la superficie con un algodón a 10 000-12 000 rpm.

- No es necesario realizar una cocción de desgasificación, ya lo hemos hecho por ti.

- Puedes utilizar cualquier cerámica con un coeficiente de expansión térmica de 9 a 14.

- Comienza con una cocción base muy fina y ve añadiendo capas finas de cerámica hasta conseguir la forma deseada, ¡el procedimiento habitual con muñones refractarios! → ¡Añade capas y cuece siempre pequeñas cantidades para evitar grietas!

- Retira el muñón con perlas de vidrio, comprueba el ajuste y no olvides pasar factura.

FR - Flux de travail pour TriVest CAM Refractory Dies

MODEL-DESIGN

- Concevez le modèle CAO sans fossé sur moignon (contre-dépouille sous la préparation).

- Un espacement de 0,04 mm d’écart horizontales autour des dies, est un bon point de départ et peut nécessiter un ajustement en fonction de l’imprimante 3D, de la résine et du post-traitement utilisés.

- Usa TriVest CAM con una strategia ZrO₂ 1:1 (senza fattore di agrandimento). Raccomandiamo un modalità di frazionamento semplice con una vitalità d’uso ridotta. → Puoi utilizzare anche una strategia composita o di vetro per frazionare senza fattore di ritrazione…

- Nous fraisons à sec – mais l´humide est aussi possible

- Utilisez uniquement des fraises diamantées CVD pour l’oxyde de zirconium. (Revêtement diamant naturel). Les fraises DLC (carbone amorphe) peuvent s’user rapidement.

- Après le fraisage, meulez les connecteurs, puis insérez le moignon dans le modèle. Remarque ! → Pour réduire la friction sur le die, vous pouvez utiliser un tampon en coton à 10 000-12 000 tr/min pour lisser la surface.

- N’effectuez pas de cuisson de dégazage ; c’est déjà fait.

- Vous pouvez utiliser n’importe quelle céramique avec un CDT de 9 à 14.

- Commencez par une cuisson de connection très fine, puis appliquez de fines couches de céramique – la procédure standard pour les dies réfractaires afin de cuire votre magnifique facette. → N’accumulez pas trop de céramique pour éviter les fissures !

- Sablez la matrice avec des billes de verre, vérifiez l’ajustement et n’oubliez pas de facturer.

Montaggio

Senza accessori

Table Base

Clamp

Wall Bracket

Standard per l’avvitamento fisso al pannello.

Flessibilità al 100 %! Base stabile e sicura per la tua dLight. Non è necessario forare!

Fissaggio perfetto grazie al «morsetto» sui piani dei tavoli di qualsiasi tipo (spessore massimo del piano 90 mm).

Niente fori!

Non c’è spazio sul tavolo? Adattatore per il montaggio fisso a parete della tua dLight.

Senza accessori

Standard per l’avvitamento fisso al pannello.

Table Base

Flessibilità al 100 %!

Base stabile e sicura per la tua dLight. Non è necessario forare!

Clamp

Fissaggio perfetto grazie al «morsetto» sui piani dei tavoli di qualsiasi tipo (spessore massimo del piano 90 mm).

Niente fori!

Wall Bracket

Non c’è spazio sul tavolo? Adattatore per il montaggio fisso a parete della tua dLight.

Funzionamento

Registra la tua dLight qui

DE - Workflow für TriVest CAM Refractory Dies

- Designe Dein Modell in der CAD ohne Unterschnitte / Hohlkehle unter der Präparationsgrenze.

- Eine Spalterweiterung des Stumpfes von 0,06 mm ist ein guter Ausgangspunkt, muss aber möglicherweise je nach 3D-Drucker, verwendetem Resin und post-processing angepasst werden. Verwende hierzu unser GapTool und überprüfe die bestmögliche Passung des gefrästen Stumpfes in den gedruckten Kontrollkörpern.

- TriVest CAM mit ZrO₂-Strategie / 1-1 Verhältnis fräsen (keine Skalierung). → Falls Skalierung in ZrO₂-Strategie nicht möglich → Alternativ die Composite- oder Wachsstrategie verwenden. Achtung! Trotzdem Zirkonfräser verwenden.

- Restaurationsart → wir empfehlen Krone, Inlay, Onlay mit Def. der Präp.-Grenze.

- Setze mindestens 2 Konnektoren unterhalb der Präp im oberen Drittel des Stumpfes.

- Wir empfehlen den sanften / schonenden Fräsmodus, der in der Regel eine reduzierte Vorschubgeschwindigkeit bietet.

- Eleminiere Unterschnitte durch Anpassung der Achsenausrichtung falls nötig.

- Wir empfehlen CVD-diamantbeschichtete Fräsen, die für Zirkoniumdioxid geeignet sind. DLC beschichtete Fräser nutzen sich schnell ab. CVD: Beschichtung mit Naturdiamant/ DLC: Beschichtung mit Synthetikdiamant.

- Nach dem Fräsen Stümpfe heraustrennen, Konnektoren verschleifen, glätten und ins Modell setzen. Wichtiger Tipp! → Um die Friktion des gefrästen Stumpfes zu verringern, kannst Du die Oberfläche mit Ziegenhaarbürste / Baumwollschwabbel bei 2.000 – 2.500 U/min glätten.

- Ein Entgasungsbrand ist nicht nötig – das haben wir bereits für Dich erledigt.

- Du kannst jede Keramik mit einem WAK von 9 – 14 verwenden.

- Wässere den Stumpf für einige Sekunden, bis keine Blasen mehr aufsteigen. Nun beginne mit einem hauch-dünnen Grundbrand.

Wichtig! Stelle auf jeden Fall sicher, dass dein Grundbrand eine glatte, geschlossene Oberfläche ohne Risse aufweist. Im Zweifel lieber zwei mal den Grundbrand machen.

- Schichte und brenne immer in kleinen Portionen, um Risse zu vermeiden!

- Wir empfehlen 2 – 3 dünne Brände.

- Entferne den Stumpf im Strahlgerät mit 50 µm Glasperlen bei max. 2 bar, überprüfe die Passung und vergiss nicht, die Rechnung zu schreiben.

EN - Workflow for TriVest CAM Refractory Dies

- Design your model in CAD without undercuts / chamfer below the preparation margin.

- TriVest CAM with ZrO₂ strategy / 1-1 ratio milling (no scaling).

→ If scaling is not possible in the ZrO₂ strategy → alternatively use the composite or wax strategy.

Attention – still use zirconia burs. - Restaurationsart → Type of restoration -> we recommend crown, inlay, onlay with definition of the prep. margin.

- Place at least 2 connectors below the prep in the upper third of the die.

- We recommend the gentle / careful milling mode, which usually provides a reduced feed rate.

- Minimize differences by adjusting the axis alignment if necessary.

- We recommend CVD diamond-coated burs that are suitable for zirconium dioxide. DLC-coated burs wear out quickly.

CVD: coating with natural diamond / DLC: coating with synthetic diamond - After milling separate the dies, smooth and polish the connectors, and insert them into then model.

Important tip! → To reduce the friction of the milled die, you can smooth the surface with a goat hair brush / cotton buff at 2,000 – 2,500 rpm.

- A degassing firing is not necessary – we have already done that for you.

- You can use any ceramic with a CTE of 9 – 14.

- Soak the die for a few seconds until no more bubbles rise. Then start with a very thin wash bake.

Important! Always make sure that your wash bake shows a smooth, closed surface without cracks. If in doubt, it is better to do the basic firing twice.

- Always layer and fire in small portions to avoid cracks!

- We recommend 2 – 3 thin firings.

- Remove the die in the blasting unit with 50 µm glass beads at max. 2 bar, check the fit and don’t forget to write the invoice.

IT - Protocollo di lavoro per TriVest CAM Refractory Dies

- Progetta il tuo modello nel CAD senza sottosquadri / raccordi al di sotto del margine di preparazione.

- Un ampliamento dello spazio del moncone di 0,06 mm è un buon punto di partenza, ma potrebbe essere necessario adattarlo a seconda della stampante 3D, della resina utilizzata e del post-processing. Utilizza a questo scopo il nostro GapTool e verifica il miglior adattamento possibile del moncone fresato nei corpi di controllo stampati.

- TriVest CAM con strategia ZrO₂ / fresatura in rapporto 1-1 (nessuna scalatura).

→ Se la scalatura non è possibile nella strategia ZrO₂ → utilizzare in alternativa la strategia per composito o per cera.

Attenzione! Utilizzare comunque frese per zirconia. - Tipo di restauro -> raccomandiamo corona, inlay, onlay con definizione del margine di prep.

- Inserire almeno 2 connettori al di sotto della prep nel terzo superiore del moncone.

- Raccomandiamo la modalità di fresatura delicata / dolce, che di norma offre una velocità di avanzamento ridotta.

- Elimina i sottosquadri regolando l’allineamento dell’asse, se necessario.

- Raccomandiamo frese rivestite in diamante CVD, adatte per il biossido di zirconio. Le frese rivestite in DLC si consumano rapidamente.

CVD: rivestimento con diamante naturale / DLC: rivestimento con diamante sintetico. - Dopo la fresatura separare i monconi, rifinire e levigare i connettori, quindi inserirli nel modello.

Importante! → Per ridurre l’attrito del moncone fresato, puoi levigare la superficie con spazzola in pelo di capra / tampone di cotone a 2.000 – 2.500 rpm

- Una cottura di degassaggio non è necessaria – l’abbiamo già fatta per te.

- Puoi utilizzare qualsiasi ceramica con un CTE da 9 a 14.

- Immergi il moncone per alcuni secondi fino a quando non salgono più bolle. Ora inizia con una cottura di base molto sottile.

Importante! Assicurati sempre che la tua cottura di base presenti una superficie liscia, chiusa e senza crepe. In caso di dubbio, ricuocere.

- Stratifica e cuoci sempre in piccole porzioni per evitare crepe!

- Raccomandiamo 2 – 3 cotture sottili.

- Rimuovi il moncone nell’unità di sabbiatura con 50 µm microsfere di vetro a max. 2 bar, verifica l’adattamento e non dimenticare di emettere la fattura.

PT - Fluxo de trabalho para TriVest CAM Refractory Dies

- Desenha o teu modelo no CAD sem socalcos / chanfro abaixo da margem de preparação.

- Uma ampliação do espaço do coto de 0,06 mm é um bom ponto de partida, mas poderá ter de ser ajustada consoante a impressora 3D, a resina utilizada e o pré-processamento. Utiliza para isso o nosso GapTool e verifica o melhor ajuste possível do coto fresado nos corpos de controlo impressos.

- TriVest CAM TriVest CAM com estratégia ZrO₂ / fresagem em proporção 1-1 (sem escala).

→ Caso a escala não seja possível na estratégia ZrO₂ → utilizar em alternativa a estratégia de compósito ou de cera.

Atenção! Utilizar sempre as fresas de zircónia. - Tipo de restauração → recomendamos coroa, inlay, onlay com definição da margem de prep.

- Coloca pelo menos 2 conectores abaixo da prep no terço superior do coto.

- Recomendamos o modo de fresagem suave / delicado, que normalmente oferece uma velocidade de avanço reduzida.

- Elimina as diferenças ajustando o alinhamento dos eixos, se necessário.

- Recomendamos fresas revestidas a diamante CVD, adequadas para o dióxido de zircónio. As fresas revestidas a DLC desgastam-se rapidamente.

CVD: revestimento com diamante natural / DLC: revestimento com diamante sintético. - Após a fresagem separar os cotos, desbastar e alisar os conectores, e depois inseri-los no modelo.

Importante! → Para reduzir a fricção do coto fresado, podes alisar a superfície com escova de pêlo de cabra / disco de algodão a 2.000 – 2.500 rpm.

- Uma cozedura de desgaseificação não é necessária – já tratámos disso por ti.

- Podes utilizar qualquer cerâmica com um CTE de 9 – 14.

- Mergulha o coto durante alguns segundos até que não subam mais bolhas. Agora começa com uma cozedura base muito fina.

Importante! Certifica-te sempre de que a tua cozedura básica apresenta uma superfície lisa, fechada e sem fissuras. Em caso de dúvida, é melhor fazer a cozedura básica duas vezes.

- Aplica e coze sempre em pequenas porções para evitar fissuras!

- Recomendamos 2 – 3 cozeduras finas.

- Remove o coto na unidade de jato abrasivo com 50µm microesferas de vidro a máx. 2 bar, verifica o ajuste e não te esqueças de emitir a fatura.

ES - Flujo de trabajo para TriVest CAM Refractory Dies

- Diseña tu modelo en el CAD sin socavados / chaflán por debajo del margen de preparación.

- Una ampliación de espacio del muñón de 0,06 mm es un buen punto de partida, pero puede ser necesario ajustarlo según la impresora 3D, la resina utilizada y el post-procesado. Utiliza nuestro GapTool y comprueba el mejor ajuste posible del muñón fresado en los cuerpos de control impresos.

- TriVest CAM con estrategia de ZrO₂ / fresado en proporción 1-1 (sin escalado).

→ Si el escalado no es posible en la estrategia de ZrO₂ → alternativamente utilizar la estrategia de composite o de cera.

Atención – usar igualmente fresas de zirconia. - Tipo de restauración → recomendamos corona, inlay, onlay con definición del margen de la prep.

- Coloca al menos 2 conectores por debajo de la prep en el tercio superior del muñón.

- Recomendamos el modo de fresado suave / cuidadoso, que normalmente ofrece una velocidad de avance reducida.

- Optimice las diferencias ajustando la alineación del eje si es necesario.

- Recomendamos fresas recubiertas con diamante CVD, adecuadas para dióxido de circonio. Las fresas recubiertas con DLC se desgastan rápidamente.

CVD: recubrimiento con diamante natural / DLC: recubrimiento con diamante sintético. - Después del fresado separar los muñones, rebajar y alisar los conectores, e insertarlos en el modelo.

¡Consejo importante! → Para reducir la fricción del muñón fresado, puedes alisar la superficie con un cepillo de pelo de cabra / fieltro de algodón a 2.000 – 2.500 rpm.

- Una cocción de desgasificación no es necesaria – ya lo hemos hecho por ti..

- Puedes utilizar cualquier cerámica con un CTE de 9 – 14.

- Hidrata el muñón durante unos segundos hasta que no suban más burbujas. Ahora comienza con una cocción base muy fina.

Importante: asegúrate siempre de que tu cocción base presente una superficie lisa, cerraday sin grietas. En caso de duda, es mejor realizar el disparo básico dos veces.

- Aplica capas y cuece siempre en pequeñas porciones para evitar grietas.

- Recomendamos 2 – 3 cocciones finas.

- Retira el muñón en la arenadora con 50µm microesferas de vidrio a máx. 2 bar, com prueba el ajuste y no olvides emitir la factura.

FR - Flux de travail pour TriVest CAM Refractory Dies

- Conçois ton modèle dans le CAD sans contre-dépouilles / congé en dessous de la limite de préparation.

- Un élargissement de l’espace du moignon de 0,06 mm est un bon point de départ, mais il peut être nécessaire de l’adapter selon l’imprimante 3D, la résine utilisée et le post-traitement. Utilise pour cela notre GapTool et vérifie le meilleur ajustement possible du moignon fraisé dans les corps de contrôle imprimés.

- TriVest CAM avec stratégie ZrO₂ / fraisage au rapport 1-1 (sans mise à l’échelle).

→ Si la mise à l’échelle n’est pas possible dans la stratégie ZrO₂ → utiliser alternativement la stratégie composite ou cire.

Attention! Utiliser quand même des fraises pour zirconium. - Type de restauration -> nous recommandons couronne, inlay, onlay avec définition de la limite de prép.

- Place au moins 2 connecteurs en dessous de la prép dans le tiers supérieur du moignon.

- Nous recommandons le mode de fraisage doux / délicat, qui offre en général une vitesse d’avance réduite.

- Éliminez les différences en ajustant l‘alignement des axes si nécessaire.

- Nous recommandons des fraises revêtues de diamant CVD, adaptées au dioxyde de zirconium. Les fraises revêtues de DLC s’usent rapidement.

CVD : revêtement avec diamant naturel / DLC : revêtement avec diamant synthétique. - Après le fraisage séparer les moignons, ébarber et lisser les connecteurs, puis les Important ! → Pour réduire la friction du moignon fraisé, tu peux lisser la surface avec une brosse en poils de chèvre / disque coton à 2.000 – 2.500 rpm.

- Une cuisson de dégazage n’est pas nécessaire – nous l’avons déjà effectuée pour toi.

- Tu peux utiliser n’importe quelle céramique avec un CTE de 9 – 14.

- Humidifie le moignon pendant quelques secondes jusqu’à ce qu’aucune bulle ne remonte. Ensuite commence avec une cuisson de base très fine.

Important! Assure-toi toujours que ta cuisson de base présente une surface lisse, fermée et sans fissures. En cas de doute, il est préférable d‘effectuer deux fois la cuisson de base.

- Apliquer et cuire toujours en petites portions afin d’éviter les fissures!

- Nous recommandons 2 – 3 cuissons fines.

- Retire le moignon dans l’appareil de sablage avec 50 µm microbilles de verre à

max. 2 bar, vérifie l’ajustement et n’oublie pas de rédiger la facture.

DE - Workflow für TriVest CAM Refractory Dies

MODELL-DESIGN

- Designe Dein Modell in der CAD ohne Unterschnitte / Hohlkehle unter der Präparationsgrenze.

- Eine Spalterweiterung des Stumpfes von 0,06 mm ist ein guter Ausgangspunkt, muss aber möglicherweise je nach 3D-Drucker, verwendetem Resin und post-processing angepasst werden. Verwende hierzu unser GapTool und überprüfe die bestmögliche Passung des gefrästen Stumpfes in den gedruckten Kontrollkörpern.→ download .stl

- TriVest CAM mit ZrO₂-Strategie / 1-1 Verhältnis fräsen (keine Skalierung). → Falls Skalierung in ZrO₂-Strategie nicht möglich -> Alternativ die Composite- oder Wachsstrategie verwenden. Achtung! Trotzdem Zirkonfräser verwenden.

- Restaurationsart -> wir empfehlen Krone, Inlay, Onlay mit Def. der Präp.-Grenze.

- Setze mindestens 2 Konnektoren unterhalb der Präp im oberen Drittel des Stumpfes.

- Wir empfehlen den sanften / schonenden Fräsmodus, der in der Regel eine reduzierte Vorschubgeschwindigkeit bietet.

- Wir empfehlen CVD-diamantbeschichtete Fräsen, die für Zirkoniumdioxid geeignet sind. DLC beschichtete Fräser nutzen sich schnell ab. CVD: Beschichtung mit Naturdiamant/ DLC: Beschichtung mit Synthetikdiamant.

- Nach dem Fräsen Stümpfe heraustrennen, Konnektoren verschleifen, glätten und ins Modell setzen. Wichtiger Tipp! → Um die Friktion des gefrästen Stumpfes zu verringern, kannst Du die Oberfläche mit Ziegenhaarbürste / Baumwollschwabbel bei 2.000 – 2.500 U/min glätten.

- Ein Entgasungsbrand ist nicht nötig – das haben wir bereits für Dich erledigt.

- Du kannst jede Keramik mit einem WAK von 9 – 14 verwenden.

- Wässere den Stumpf für einige Sekunden, bis keine Blasen mehr aufsteigen. Nun beginne mit einem hauch-dünnen Grundbrand.

Wichtig! Stelle auf jeden Fall sicher, dass dein Grundbrand eine glatte, geschlossene Oberfläche ohne Risse aufweist.

- Schichte und brenne immer in kleinen Portionen, um Risse zu vermeiden!

- Wir empfehlen 2 – 3 dünne Brände.

- Entferne den Stumpf im Strahlgerät mit Glasperlen bei max. 2 bar, überprüfe die Passform und vergiss nicht, die Rechnung zu schreiben.

EN - Workflow for TriVest CAM Refractory Dies

MODEL-DESIGN

- Design the CAD model without undercut extension of the prep-margin.

- Shaft gap of 0,04 mm is a good starting point, but might need adjustment acc. to 3D printer, resin and post processing used.

- Mill TriVest CAM with a ZrO₂ strategy / 1-1 ratio (there is no shrinkage factor). We suggest gentle / soft milling mode which usually offers a reduced feed rate. → Alternatively, use a composite or wax strategy allowing to mill without shrinkage factor.

- We mill “dry” – but “wet” is also an option

- Use CVD diamond coated milling burrs dedicated for Zirconia only. (Natural diamond coating) DLC (diamond like carbon) coated burrs might wear out rather quickly.

- Once the milling process is done, cut and smoothen the connectors, then place the die in the model. Note! → to decrease the friction of the die shaft you may use a cotton wheel running at 10.000 – 12.000 r/pm to smoothen the surface.

- Don´t bother about degas firing; we already did that for you.

- You can use any ceramic with a CET 9 – 14.

- Start your very thin foundation firing and continue with thin layers of ceramic – usual procedure with refractory dies to create your awesome veneer. → Don’t go to solid in one bake to avoid cracks!

- Now remove / sandblast the die with glass beads, check the fit and don’t forget to write the invoice.

IT - Protocollo di lavoro per TriVest CAM Refractory Dies

PROGETTAZIONE DEL MODELLO

- Progettare il modello in CAD senza sottosquadri/scanalature sotto il limite di preparazione.

- Un allargamento dello spessore del moncone di 0,04 mm è un buon punto di partenza, ma potrebbe essere necessario adattarlo a seconda della stampante 3D, della resina utilizzata e della post-elaborazione.

- Fresare TriVest CAM con strategia ZrO₂ / rapporto 1-1 (non c‘è fattore di contrazione). Si consiglia la modalità di fresatura delicata/gentile, che di solito offre una velocità di avanzamento ridotta. → In alternativa, è possibile utilizzare la strategia composito o cera, che consente la fresatura senza fattore di contrazione.

- È possibile fresare «a secco» ma anche «a umido».

- Utilizzare solo frese diamantate tipo CVD (diamanti naturali per ZrO₂). Le frese diamantate tipo DLC (diamanti sintetici) si consumano troppo rapidamente.

- Dopo la fresatura, rimuovere i monconi, levigare e lisciare i connettori e inserirli nel modello. Suggerimento importante! → per ridurre la frizione del moncone, è possibile lisciare la superficie con spazzolino montato di cotone a 10.000 – 12.000 giri/min.

- Non è necessaria una cottura di degassificazione: l’abbiamo già fatta per te.

- Puoi utilizzare qualsiasi ceramica con un CTE tra 9 e 14.

- Inizia con una cottura di base molto sottile e aggiungi altri strati sottili di ceramica fino a ottenere la forma desiderata: procedura standard per i monconi refrattari! → Aggiungi e cuoci sempre piccoli strati per evitare crepe!

- Rimuovi il moncone con perle di vetro, controlla l‘adattamento e non dimenticare di emettere la fattura.

PT - Fluxo de trabalho para TriVest CAM Refractory Dies

MODEL-DESIGN

- Cria o modelo CAD sem extensão de margem.

- Recomenda-se uma folga inicial de 0,04 mm no veio, mas pode precisar de ser ajustada, conforme a impressora 3D, a resina utilizada e o pós-processamento.

- Efetua a fresagem no TriVest CAM utilizando uma estratégia para zircónia (ZrO₂) com proporção 1:1 (não existe fator de contração). É aconselhável adotar um modo de fresagem suave, com avanço reduzido. → Em alternativa, usa estratégia para compósito ou cera que permita fresagem sem fator de contração.

- Fresamos a seco – mas também é possível fresar a húmido.

- Utiliza apenas fresas com revestimento em diamante CVD, específicas para zircónia (com diamante natural). Evita o uso de fresas com revestimento DLC (diamond-like carbon), pois podem desgastar-se rapidamente.

- Após o processo de fresagem, corta e alisa os conectores antes de posicionares o troquel no modelo. Nota: Para reduzir o atrito do encaixe do troquel, podes utilizar uma roda de algodão a rodar entre 10.000 e 12.000 rpm para suavizar a superfície.

- Não te preocupes com a cozedura de desgasificação – já a realizámos por ti.

- Podes utilizar qualquer cerâmica com CET (TEC: Coeficiente de Expansão Térmica) entre 9 e 14.

- Inicia a cozedura de base muito fina e continua com camadas finas de cerâmica – procedimento habitual com troquéis refratários para criar uma faceta excecional. → Não faças uma cozedura densa numa só vez para evitar fissuras!

- Por fim, remove / jateia o troquel com microesferas de vidro, verifica o ajuste e não te esqueças de emitir a fatura.

ES - Flujo de trabajo para TriVest CAM Refractory Dies

DISEÑO DEL MODELO

- Diseña tu modelo en CAD sin socavados/muescas por debajo del límite de preparación.

- Una ampliación de la hendidura del muñón de 0,04 mm es un buen punto de partida, pero es posible que haya que ajustarla en función de la impresora 3D, la resina utilizada y el acabado posterior.

- Fresar TriVest CAM con estrategia ZrO₂ / relación 1-1 (no hay factor de contracción). Recomendamos el modo de fresado suave/cuidadoso, que suele ofrecer una velocidad de avance reducida. → Como alternativa, se puede utilizar la estrategia de composite o cera, que permite fresar sin factor de contracción.

- Puede fresar «en seco» o «en húmedo».

- Utilice únicamente fresas diamantadas tipo CVD (diamantes naturales) para ZrO₂. Las fresas diamantadas tipo DLC (diamantes sintéticos) se desgastan demasiado rápido.

- Después del fresado, separe los muñones, lije y alise los conectores y colóquelos en el modelo. ¡Consejo importante! → Para reducir la fricción del muñón, puede alisar la superficie con un algodón a 10 000-12 000 rpm.

- No es necesario realizar una cocción de desgasificación, ya lo hemos hecho por ti.

- Puedes utilizar cualquier cerámica con un coeficiente de expansión térmica de 9 a 14.

- Comienza con una cocción base muy fina y ve añadiendo capas finas de cerámica hasta conseguir la forma deseada, ¡el procedimiento habitual con muñones refractarios! → ¡Añade capas y cuece siempre pequeñas cantidades para evitar grietas!

- Retira el muñón con perlas de vidrio, comprueba el ajuste y no olvides pasar factura.

FR - Flux de travail pour TriVest CAM Refractory Dies

MODEL-DESIGN

- Concevez le modèle CAO sans fossé sur moignon (contre-dépouille sous la préparation).

- Un espacement de 0,04 mm d’écart horizontales autour des dies, est un bon point de départ et peut nécessiter un ajustement en fonction de l’imprimante 3D, de la résine et du post-traitement utilisés.

- Fraisez TriVest CAM avec une stratégie ZrO₂ 1:1 (sans facteur d’agrandissement). Nous recommandons un mode de fraisage doux avec une vitesse d’usinage réduite. → Vous pouvez également utiliser une stratégie composite ou cire pour fraiser sans facteur de retrait..

- Nous fraisons à sec – mais l´humide est aussi possible

- Utilisez uniquement des fraises diamantées CVD pour l’oxyde de zirconium. (Revêtement diamant naturel). Les fraises DLC (carbone amorphe) peuvent s’user rapidement.

- Après le fraisage, meulez les connecteurs, puis insérez le moignon dans le modèle. Remarque ! → Pour réduire la friction sur le die, vous pouvez utiliser un tampon en coton à 10 000-12 000 tr/min pour lisser la surface.

- N’effectuez pas de cuisson de dégazage ; c’est déjà fait.

- Vous pouvez utiliser n’importe quelle céramique avec un CDT de 9 à 14.

- Commencez par une cuisson de connection très fine, puis appliquez de fines couches de céramique – la procédure standard pour les dies réfractaires afin de cuire votre magnifique facette. → N’accumulez pas trop de céramique pour éviter les fissures !

- Sablez la matrice avec des billes de verre, vérifiez l’ajustement et n’oubliez pas de facturer.